Introdução

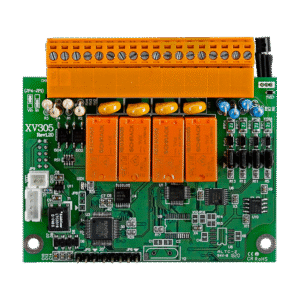

A placa de expansão ICP DAS 4 entradas termopar + 4 entradas digitais + 4 saídas a relé é um módulo de aquisição de sinais projetado para aplicações industriais que exigem monitoramento térmico simultâneo com controle lógico/acionamento. Neste artigo técnico abordaremos conceitos de aquisição de dados, topologias de integração com Modbus/TCP, práticas de aterramento e as vantagens de usar um módulo com isolamento galvânico e canais mistos em arquiteturas IIoT e SCADA. A palavra-chave principal — placa de expansão ICP DAS 4 entradas termopar 4 entradas digitais 4 saídas a relé — e termos secundários como termopar, aquisição de dados, Modbus/TCP, IIoT, SCADA e isolamento aparecem desde já para facilitar indexação e descoberta por engenheiros de automação.

Em termos funcionais, este tipo de placa combina três blocos: condicionamento de termopares (TC), entradas digitais (DI) para status/contatos secos ou tensões TTL/24 V e saídas a relé (DO) capazes de acionar cargas CA/CC. O princípio de operação é simples: o condicionador amplifica e lineariza a tensão gerada pelo termopar, aplica compensação de junção fria (cold-junction compensation) e converte para valores digitais; as entradas digitais detectam transições lógicas e as saídas a relé isolam e comutam cargas externas. Essas funções são indispensáveis em processos térmicos, fornos industriais, tuneladoras e máquinas de embalamento.

Ao longo deste artigo vamos cobrir desde especificações elétricas e mecânicas até guias de instalação, configuração Modbus e exemplos práticos de aplicação. Forneceremos tabelas comparativas, recomendações de segurança (normas relevantes como IEC 61010 para instrumentos de medição e IEC/EN 62368-1 para requisitos elétricos gerais) e um checklist de comissionamento para reduzir risco de downtime. Referência: para mais artigos técnicos consulte: https://blog.lri.com.br/

O que é a placa de expansão ICP DAS 4 entradas termopar + 4 digitais + 4 relés?

A placa é um módulo dedicado de aquisição de dados (DAQ) que integra condicionamento de sinais de termopar, leitura de entradas digitais e acionamento por relés mecânicos. Tecnicamente, cada canal de termopar inclui um amplificador diferencial de baixa deriva, filtros anti-aliasing e um conversor A/D (tipicamente 16 bits), enquanto as entradas digitais aceitam níveis compatíveis com 24 VDC industrial e as saídas a relé oferecem isolamento galvânico entre a lógica e a carga. O conjunto permite medir temperaturas e, em paralelo, implementar lógica de controle local sem necessidade de I/O adicionais.

As funções de cada canal são claras para o projetista: os canais termopar proporcionam medições precisas de temperatura (úteis para controle de PID ou aquisição histórica); as entradas digitais são usadas para leitura de sensores de proximidade, chaves fim-de-curso e sinais de alarme; e as saídas a relé permitem acionar elementos de potência como válvulas, resistências de aquecimento ou contatores. A presença de relés mecânicos garante compatibilidade com cargas AC e DC, além de aislar fisicamente o circuito de controle.

Use este módulo quando o projeto exigir medição térmica local combinada com lógica de atuação em um único footprint, especialmente em painéis compactos, retrofit de máquinas ou racks de E/S distribuídos. Em muitos casos essa placa reduz o cabeamento e simplifica o mapeamento de sinais para SCADA ou controladores de borda (edge devices), acelerando o comissionamento.

Principais aplicações e setores atendidos pela placa

A placa é comumente aplicada em controle térmico de fornos industriais, estufas, processos de cura e setores onde a temperatura é variável crítica. Em fornos, por exemplo, combina leituras de termopar tipo K/J/T com lógicas de segurança via entradas digitais e saídas de emergência por relé para desligamento de aquecedores. Isso facilita a implementação de estratégias de redundância e intertravamento sem depender de CLP adicionais.

Em utilities e geração de energia, a combinação de medições térmicas e I/O digitais é útil para monitoramento de temperaturas de equipamentos, detecção de falhas e acionamento de ventiladores ou bombas. No setor de alimentos e bebidas, o módulo suporta requisitos HACCP ao registrar temperaturas e gerar alarmes físicos por relé. No retrofit de máquinas e plantas, a placa serve como substituta direta para módulos legados, reduzindo downtime e integrando-se rapidamente a SCADA.

Setores automotivo, petroquímico, farmacêutico e laboratórios também se beneficiam: no controle de processos, a granularidade dos canais termopar e a capacidade de isolamento tornam o módulo adequado para medições sensíveis e conformidade com normas internas de qualidade. A flexibilidade dos canais digitais e relés torna-o um componente-chave em projetos de Indústria 4.0 onde dados locais precisam ser confiáveis e integrados a plataformas analíticas.

Especificações técnicas detalhadas da placa

A tabela abaixo apresenta uma síntese das especificações técnicas típicas encontradas em módulos ICP DAS dessa classe. Atenção: valores são ilustrativos; confirme sempre com o datasheet oficial do produto antes da aquisição.

| Parâmetro | Especificação típica |

|---|---|

| Canais | 4 entradas termopar (TC), 4 entradas digitais (DI), 4 saídas a relé (DO) |

| Tipos de termopar suportados | K, J, T, E (comutáveis por software) |

| Conversão A/D | 16 bits, resolução interna 0,1°C (depend. do tipo de TC) |

| Precisão termopar | ±0,5 °C típico (varia por faixa) |

| Taxa de amostragem | Até 10 amostras/s por canal (configurável) |

| Isolamento | 2,5 kVrms entre canais e barramento (típ.) |

| Alimentação | 24 VDC ±10% (consumo ~150–300 mA) |

| Relés | Contatos secos; capacidade até 5 A @ 250 VAC / 30 VDC |

| Temperatura de operação | -10 °C a 70 °C |

| Proteção/Certificações | CE, compatibilidade eletromagnética industrial |

| MTBF | Tipicamente 50.000–100.000 horas (modelo e condições específicas) |

Tabela de especificações principais (canal, precisão, isolamento, interfaces)

- Canais: 4 TC (isolados), 4 DI (optoisolados), 4 DO (relés mecânicos).

- Precisão: dependente do tipo de termopar; compensação de junção fria integrada; deriva térmica < 50 ppm/°C.

- Isolamento: 2500 Vrms canal-barramento e barramento-terra, reduzindo loops de terra e ruído.

- Interfaces de comunicação: Modbus/TCP ou Modbus RTU (via gateway), SNMP/HTTP em models com Ethernet.

Pinout, diagrama elétrico e dimensões mecânicas

Os termopares são normalmente conectados a bornes de parafuso com identificação de polaridade e ponto de referência. As entradas digitais aceitam sinais até 24 VDC com proteção contra inversão; as saídas a relé têm bornes para contato comum (COM), normalmente aberto (NO) e normalmente fechado (NC). Recomenda-se usar cabos trançados e blindados para termopares e separar fios de potência dos sinais para reduzir interferência.

Dimensionalmente, as placas para montagem em rack ou trilho DIN seguem padrões modulares (ex.: 100 x 50 x 25 mm) mas verifique o desenho mecânico oficial. Forneça espaço para ventilação e acesso aos bornes para manutenção. Incluir um diagrama de pinout no painel reduz erros de fiação no campo e acelera a troca.

Requisitos elétricos, ambientais e de segurança

A alimentação típica é 24 VDC com filtro de linha para evitar transientes — recomenda-se PFC na fonte principal do painel conforme IEC/EN 62368-1 quando aplicável. Para medições, aplicar práticas de grounding conforme IEC 61010 e separar sinais de instrumentação de cargas de potência. Atente às faixas de temperatura e umidade operacional e ao índice IP do gabinete se o módulo for instalado em ambientes agressivos.

Importância, benefícios e diferenciais da placa

A principal vantagem é a integração de múltiplos tipos de I/O num único módulo, reduzindo custo e footprint em painéis. Isso simplifica cabeamento, diminui pontos de falha e facilita o mapeamento para SCADA/Historiador. O isolamento galvânico entre canais e entre I/O e alimentação adiciona robustez contra transientes e loops de terra — crítico em indústrias pesadas e utilities.

Outro diferencial é a configuração de termopar com compensação de junção fria e linearização por firmware, que reduz necessidade de circuitos externos de correção. Relés mecânicos permitem compatibilidade com cargas de potência sem relays auxiliares, e as entradas digitais optoisoladas protegem a lógica contra picos. Em comparação a soluções genéricas, módulos ICP DAS costumam oferecer melhor documentação e suporte de integração (schemas Modbus/Mapeamento de registradores), aumentando E-A-T para projetos críticos.

Benefícios adicionais incluem facilidade de retrofit (substituição plug-and-play de módulos antigos), previsibilidade de MTBF e conformidade com práticas de EMC industrial. Para aplicações que exigem essa robustez, a série placa de expansão da ICP DAS é a solução ideal. Confira as especificações completas e disponibilidade em nossa página de produto.

(CTA suave) Para aplicações intensivas em aquisição térmica e controle local, veja detalhes do produto aqui: https://www.lri.com.br/aquisicao-de-dados/placa-expansao-com-4-entradas-termopar-4-entradas-e-4-saidas-a-rele-digital

Guia prático: como instalar e usar a placa

Antes da instalação, verifique drivers e compatibilidade do seu sistema SCADA/Controlador. Reúna ferramentas (chave de fenda isolada, multímetro calibrado, pinça amperimétrica), cabos para termopares com compensação adequada e documentação técnica do produto. Instale o firmware/driver recomendado e determine topologia de rede (IP estático ou DHCP) caso a placa possua interface Ethernet.

Fisicamente, monte a placa em trilho DIN ou no rack conforme mecânica, respeitando espaço para dissipação. Conecte termopares ao bornes correspondentes, observando polaridade e evitando emenda de condutores; aplique aterramento no ponto recomendado do painel e separe trilhas de potência e sinal. Para entradas digitais, utilize resistores de pull-up/pull-down se necessário e proteja contra ruído com filtros RC em linhas longas.

Na configuração de comunicação, ajuste endereço IP e parâmetros Modbus/TCP (porta 502, timeout, número de registradores). Mapear registradores Modbus para tags SCADA com nomes claros (ex.: TC1_Temp, DI1_Status, REL1_State). Realize testes iniciais de leitura de cada canal e verifique integridade com scripts de diagnóstico. (CTA suave) Precisa de ajuda com integração Modbus e SCADA? Consulte nossos guias avançados no blog: https://blog.lri.com.br/ (ou acesse a página do produto para specs).

Pré-requisitos e preparação (hardware e software)

- Hardware: fonte 24 VDC com capacidade adequada e proteção contra sobrecorrente; cabos de termopar específicos para o tipo TC.

- Software: driver ICP DAS ou gateway Modbus, utilitário de configuração e software SCADA/IIoT compatível.

- Rede: definir VLANs/segurança, reservar endereçamento IP e documentar roteamento e firewalls.

Instalação física passo a passo

- Desenergize o painel e confirme ausência de tensão.

- Fixe a placa, conecte alimentação e terra antes de sinal.

- Conecte termopares com conexão direta e proteja emendas. Teste curto-circuito entre termopar e terra.

- Ligue e verifique leds de operação; realize testes de leitura no software.

Configuração de comunicação e parâmetros (Modbus/TCP, etc.)

Configure endereço IP, máscara, gateway e porta Modbus. Ajuste timeout e retries; mapeie registradores (holding/input) para cada canal. Em Modbus/TCP, documente o Unit ID mesmo se único dispositivo para compatibilidade com roteadores Modbus.

Calibração, verificação e testes iniciais

Realize verificação com banho-moroso ou bancada com padrão calibrado. Compare medições com termômetro padrão e ajuste offsets se necessário. Execute teste de histerese e verifique tempo de resposta.

Manutenção preventiva e troubleshooting

Rotina trimestral de inspeção visual, limpeza de bornes, verificação de torque e testes de integridade elétrica. Em caso de leitura errática, verifique aterramento, cabeamento de termopar, junção de referência e filtros EMI. Reinicializações e atualização de firmware são passos padrão de troubleshooting.

Integração com sistemas SCADA, IIoT e aquisição de dados

Integrações com SCADA e IIoT exigem mapeamento consistente de tags e políticas de segurança. Use Modbus/TCP para comunicação direta com Ignition, Wonderware ou Siemens via gateways. Para arquiteturas IIoT, encaminhe dados para gateways MQTT/OPC UA para ingestão em cloud analytics ou historians.

Protocolos suportados incluem Modbus/TCP, Modbus RTU via gateways, OPC UA em sistemas de borda e MQTT para telemetria para nuvem. Em projetos críticos, opte por OPC UA para interoperabilidade e segurança (TLS). Exemplos de mapeamento: TC1 -> registrador Input 30001, DI1 -> Coil 00001, REL1 -> Coil 00005.

Conectividade segura exige VLANs industriais, firewalls, uso de VPNs para acesso remoto e TLS quando disponível. Autenticação baseada em certificados e segregação de redes reduzem risco de intrusão e vazamento de dados em arquiteturas IIoT.

Protocolos suportados e exemplos de configuração (Modbus, OPC UA, MQTT)

- Modbus/TCP: porta 502, Unit ID configurável; registre os offsets conforme manual.

- OPC UA: servidor de borda traduz registradores para namespaces.

- MQTT: use broker local ou cloud; publishe tópicos estruturados por dispositivo/tag.

Conectividade segura e arquitetura IIoT

Implemente DMZ para servidores de aplicações, utilize gateway com dual-homing e monitore tráfego com IDS. Criptografia de camada de transporte e autenticação forte são recomendadas.

Exemplos de integração com plataformas populares (Ignition, Wonderware, Siemens)

- Ignition: configurar driver Modbus TCP, criar tags e históricos.

- Wonderware: mapping de registradores em Application Server.

- Siemens: integração via OPC ou Modbus gateway para TIA Portal/WinCC.

Exemplos práticos de uso do módulo

Caso 1: Monitoramento térmico de forno industrial

Conexões: 4 termopares tipo K conectados aos canais TC; relés ligados a contactores que alimentam resistências. Configuração: amostragem 2 s, alarmes locais via relés em limites de alta temperatura. Lógica: se TC2 > 600 °C então REL2 abre e aciona alarme, com entrada digital para botão de reset.

Caso 2: Controle de processo em linha de produção

Entrada digital recebe sinal de fotocélula; relé aciona válvula solenóide. Sequência: DI detecta produto, temporizador interno aciona REL para liberar item; termopar monitorando temperatura do processo para garantir conformidade. Modbus fornece feedback de estado ao SCADA.

Caso 3: Retrofit de planta com integração SCADA

Substituição de módulos obsoletos por placa ICP DAS reduz tempo de cabeamento. O mapeamento Modbus replica registradores antigos, minimizando alterações no SCADA. Resultado: redução do downtime, melhor confiabilidade e dados disponíveis para analytics.

Comparação técnica com produtos similares da ICP DAS e matriz de decisão

Apresente uma comparação entre modelos com diferentes contagens de canais (ex.: 8 TC; 4 TC + 8 DI; 4 TC + 4 DI + 4 Relés). Critérios: número de entradas TC, tipo de isolamento, taxa de amostragem, presença de relés e interface (Ethernet vs RS-485). Em muitos projetos, a escolha recai sobre o equilíbrio entre necessidades de I/O e orçamento.

Matriz comparativa: canais, precisão, isolamento e protocolos

| Modelo | Canais TC | DI | DO (relé) | Isolamento | Protocolo |

|---|---|---|---|---|---|

| Modelo A (sugerido) | 4 | 4 | 4 | 2.5 kVrms | Modbus/TCP |

| Modelo B | 8 | 0 | 0 | 1.5 kVrms | Modbus RTU |

| Modelo C | 2 | 8 | 4 | 2.5 kVrms | OPC UA / Modbus |

Critérios para seleção: quando optar por esta placa vs alternativa

Opte por esta placa quando precisar de flexibilidade mista (TC + DI + Relés) em um único módulo. Se a aplicação requer apenas alta densidade de termopares (8+), considere módulos dedicados de TC. Para ambientes extremos, escolha modelos com classificações de isolamento e conformidade específicas.

Erros comuns, armadilhas de projeto e detalhes críticos

Fiação incorreta e aterramento inadequado são as causas mais comuns de leituras erráticas. Evite usar cabos comuns para termopares e cabos de potência no mesmo duto; se inevitável, cruze em 90°. Não confunda tipos de termopar — conectar um termopar tipo J e configurar como tipo K gera offsets significativos.

Ruído EMI em linhas longas pode induzir flutuações; use filtros, greencables e isolamento adicional. Em instalações com grandes motores, adicione supressores e condicionadores de linha. Verifique o mapeamento Modbus e o Unit ID; erros de registrador são frequentes em desenhos herdados.

Problemas de ruído e aterramento em medições de termopar

Identifique ruído medindo com o influenciador de frequência desligado; se a variação diminuir, a fonte é eletromagnética. Soluções incluem blindagem, aterramento único no ponto do painel e uso de isoladores de sinal. Em casos severos, utilize amplificadores de precisão com rejeição comum alta.

Leituras incorretas de termopar: causas e correções

Checklist: confirmar tipo de termopar configurado, integridade da junção de medição, continuidade do cabo, conexões sem corrosão, e se a compensação de junção fria está ativa. Realize calibração cruzada com padrão rastreável.

Conclusão

A placa de expansão ICP DAS com 4 entradas termopar, 4 entradas digitais e 4 saídas a relé é uma solução compacta e robusta para aplicações industriais que exigem medição térmica integrada e controle local. Seus diferenciais — isolamento galvânico, compensação de junção fria, e relés mecânicos — a tornam ideal para retrofits, painéis compactos e projetos IIoT que demandam dados confiáveis. Para aplicações que exigem essa robustez, a série placa de expansão da ICP DAS é a solução ideal. Confira as especificações completas e solicite cotação aqui: https://www.lri.com.br/aquisicao-de-dados/placa-expansao-com-4-entradas-termopar-4-entradas-e-4-saidas-a-rele-digital

Se quiser aprofundar a integração Modbus/TCP com SCADA ou ver exemplos práticos de scripts de configuração, consulte nossos artigos técnicos no blog (ex.: guia de termopares e integração Modbus) e entre em contato com nossa equipe técnica para suporte. A interação é bem-vinda: deixe suas dúvidas nos comentários ou solicite uma proposta técnica personalizada.

Referência: para mais artigos técnicos consulte: https://blog.lri.com.br/