O que é a Instrumentação para Industria

A Instrumentação para Industria é um campo vital que desempenha um papel crucial na automação e no controle de processos industriais. Essencial para garantir a eficiência, segurança e otimização de operações, a instrumentação envolve o uso de instrumentos para medir, monitorar e controlar variáveis industriais. Este artigo explora a definição, importância, componentes, e muito mais sobre a instrumentação industrial, proporcionando uma visão abrangente deste campo essencial.

Tabela de Conteúdos

ToggleDefinição de Instrumentação Industrial

A Instrumentação para Industria refere-se ao conjunto de dispositivos e sistemas utilizados para medir, monitorar, controlar e regular processos industriais. Esses instrumentos são fundamentais para garantir que os processos operem dentro dos parâmetros desejados, maximizando a eficiência e minimizando os riscos. A instrumentação abrange desde simples sensores até sistemas de controle complexos que automatizam operações inteiras.

A instrumentação pode ser usada para controlar uma variedade de variáveis, como temperatura, pressão, fluxo e nível, dependendo das necessidades específicas de cada indústria. A precisão desses instrumentos é crucial, pois pequenos erros podem resultar em grandes desvios nos processos, levando a perdas significativas.

Além de medir e controlar, a instrumentação também inclui a análise de dados coletados para melhorar os processos industriais. Isso envolve o uso de softwares e ferramentas analíticas que ajudam na tomada de decisões e na otimização contínua das operações.

Importância da Instrumentação para Industria

A Instrumentação para Industria é essencial para a segurança, qualidade e eficiência na produção. Ela permite que as empresas monitorem continuamente as condições de operação, detectem anomalias e tomem medidas corretivas antes que problemas maiores ocorram. Isso reduz o risco de acidentes, protege o meio ambiente e garante a segurança dos trabalhadores.

Em termos de eficiência, a instrumentação ajuda a otimizar o uso de recursos, reduzindo o desperdício e aumentando a produtividade. Isso é especialmente importante em indústrias que consomem grandes quantidades de energia ou matérias-primas. A capacidade de ajustar precisamente os processos industriais resulta em uma melhor qualidade do produto final.

A Instrumentação para Industria também desempenha um papel crucial na manutenção preditiva. Ao monitorar o desempenho dos equipamentos, é possível prever falhas antes que elas ocorram, programando manutenções e reduzindo o tempo de inatividade. Isso não apenas economiza custos, mas também prolonga a vida útil dos equipamentos.

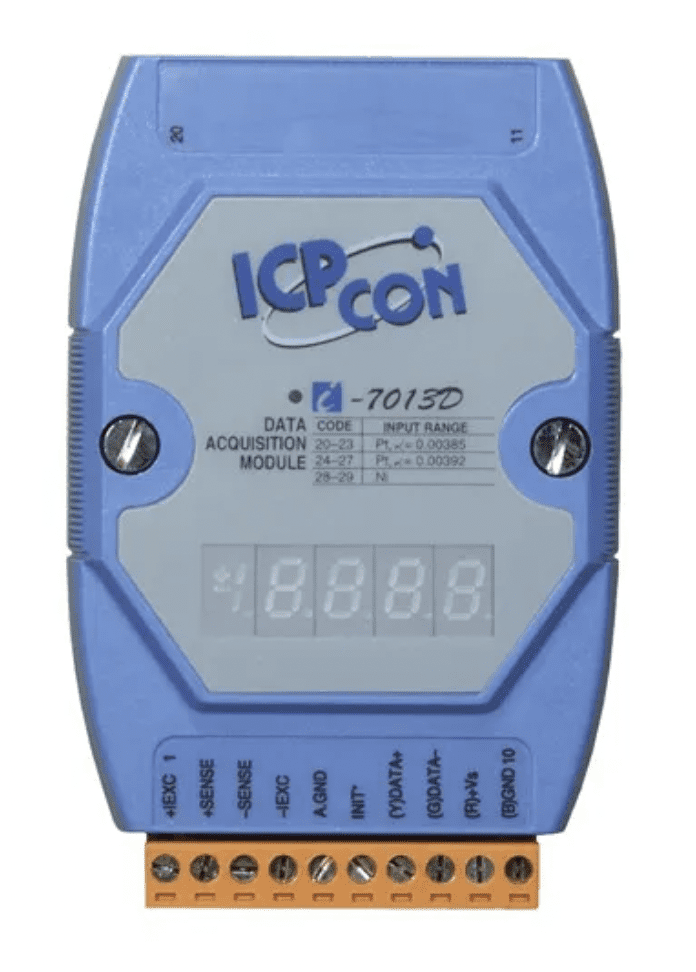

LR-7013 – Módulo RS-485 DCON, Entrada Sensores RTD

Principais Componentes da Instrumentação para Industria

Os principais componentes da Instrumentação para Industria incluem sensores, transdutores, atuadores, e sistemas de controle. Sensores são dispositivos que detectam mudanças nas condições físicas, como temperatura e pressão, e convertem essas mudanças em sinais elétricos. Transdutores são usados para converter um tipo de energia em outro, facilitando a leitura dos sinais pelos sistemas de controle.

Atuadores são componentes que realizam ações físicas baseadas nos comandos dos sistemas de controle, como abrir ou fechar válvulas e iniciar ou parar motores. Eles são essenciais para a execução de tarefas automatizadas dentro dos processos industriais.

Os sistemas de controle, por sua vez, são o cérebro da Instrumentação para Industria. Eles recebem dados dos sensores, processam essas informações e emitem comandos para os atuadores. Esses sistemas podem ser simples controladores lógicos programáveis (CLPs) ou sistemas mais complexos de controle distribuído (DCS).

Tipos de Sensores e Atuadores

Existem diversos tipos de sensores utilizados na instrumentação industrial, cada um adequado para medir diferentes tipos de variáveis. Sensores de temperatura, como termopares e termistores, são comuns em muitas indústrias. Sensores de pressão e de fluxo são vitais para indústrias que trabalham com fluidos, enquanto sensores de nível são cruciais em operações que envolvem o armazenamento de líquidos ou sólidos.

Atuadores também variam amplamente, incluindo atuadores elétricos, pneumáticos e hidráulicos. Atuadores elétricos são frequentemente usados para movimentos precisos e controle fino, enquanto atuadores pneumáticos e hidráulicos são escolhidos por sua força e capacidade de operar em ambientes adversos.

A escolha do sensor e do atuador adequados depende das especificidades do processo industrial, das condições de operação e dos requisitos de precisão e confiabilidade. A seleção cuidadosa desses componentes é crucial para o sucesso da instrumentação industrial.

Sistemas de Controle em Instrumentação para Industria

Os sistemas de controle são fundamentais na Instrumentação para Industria, pois coordenam a operação dos diversos componentes do sistema. Existem vários tipos de sistemas de controle, como os já mencionados CLPs e DCS. Estes sistemas variam em complexidade e capacidade, sendo escolhidos com base nas necessidades específicas de cada processo industrial.

Os sistemas de controle modernos são frequentemente integrados com tecnologias de informação, permitindo uma melhor coleta de dados, análise e controle remoto. Isso facilita a supervisão e o ajuste dos processos industriais de maneira mais eficiente e em tempo real.

A integração de sistemas de controle com tecnologias avançadas, como a Internet das Coisas (IoT) e a inteligência artificial (IA), está transformando a Instrumentação para Industria. Essas tecnologias permitem uma automação ainda maior, além de proporcionar insights mais profundos sobre os processos industriais através de análises avançadas de dados.

XP-9181-IoT – PAC padrão metálico de 1 slot com CPU E3845 e Windows 10 IoT

Manutenção em Sistemas de Instrumentação para Industria

A manutenção dos sistemas de instrumentação é vital para garantir seu funcionamento eficiente e prolongar sua vida útil. A manutenção preventiva é a prática de realizar verificações e reparos regulares para evitar falhas inesperadas. Isso inclui a calibração de instrumentos, a substituição de peças desgastadas e a atualização de softwares.

A manutenção preditiva, por outro lado, utiliza dados coletados pelos sistemas de instrumentação para prever quando uma falha pode ocorrer. Isso permite que as intervenções sejam planejadas com antecedência, minimizando o tempo de inatividade e os custos de manutenção.

A implementação de um plano de manutenção robusto é essencial para qualquer operação industrial, pois garante que todos os componentes da Instrumentação para Industria que funcionem de maneira ótima e segura. A falta de manutenção adequada pode levar a falhas de equipamentos, paradas de produção e até acidentes.

AXP-9051-IoT – PAC padrão metálico com CPU i5-8365UE e Win10 IoT

Tendências Futuras em Instrumentação

A Instrumentação para Industria está em constante evolução, com novas tecnologias e abordagens sendo desenvolvidas continuamente. Uma das principais tendências é a crescente integração com a IoT, que permite uma conectividade e um controle ainda maiores sobre os processos industriais. Isso facilita a coleta de dados em grande escala, melhorando a análise e a tomada de decisão.

Outra tendência é o uso crescente de IA e aprendizado de máquina na instrumentação. Essas tecnologias permitem que os sistemas de controle aprendam com os dados coletados e se ajustem automaticamente para melhorar o desempenho e a eficiência dos processos.

Além disso, a sustentabilidade está se tornando uma consideração cada vez mais importante. A Instrumentação para Industria está sendo adaptada para ajudar as indústrias a reduzir seu impacto ambiental, otimizando o uso de recursos e minimizando as emissões e resíduos.

Desafios na Implementação da Instrumentação para Industria

A implementação de sistemas de instrumentação pode enfrentar vários desafios. O custo inicial de instalação e manutenção pode ser alto, especialmente para pequenas e médias empresas. Além disso, a complexidade dos sistemas modernos de instrumentação requer uma mão de obra altamente qualificada, que nem sempre está disponível.

Outro desafio é a integração de novas tecnologias com sistemas existentes. Muitas indústrias operam com equipamentos antigos que podem não ser compatíveis com as novas tecnologias de instrumentação, exigindo adaptações ou substituições dispendiosas.

Por fim, questões de segurança cibernética são uma preocupação crescente, pois a maior conectividade dos sistemas de instrumentação os torna vulneráveis a ataques cibernéticos. Garantir a segurança desses sistemas é essencial para proteger os processos industriais e os dados sensíveis.

Conclusão

A Instrumentação para Industria é um campo dinâmico e essencial para a modernização e eficiência das indústrias. Com o avanço contínuo da tecnologia, os sistemas de instrumentação estão se tornando mais sofisticados, oferecendo maior precisão e controle. No entanto, os desafios na implementação e manutenção desses sistemas requerem atenção contínua. À medida que as indústrias se adaptam a essas novas tecnologias, a instrumentação continuará a desempenhar um papel vital na garantia de operações industriais seguras, eficientes e sustentáveis.

Agradecimento

Esperamos que você tenha gostado deste artigo.

Se você ficou com alguma dúvida ou quer saber mais sobre esse assunto, deixe um comentário no nosso blog ou no nosso fórum de discussões.

Nossa engenharia terá o maior prazer em responder ao seu e-mail as suas perguntas e ajudá-lo a entender melhor esse tema.

Também gostaríamos de saber a sua opinião sobre este texto. Você o achou informativo, didático e envolvente? Você aprendeu algo novo com ele? Você tem alguma sugestão de melhoria ou de outro tópico que você gostaria de ver no nosso blog?

Sua participação é muito importante para nós, pois nos ajuda a melhorar a qualidade dos nossos conteúdos e a atender as suas necessidades e expectativas. Por isso, não deixe de nos enviar o seu feedback.

Agradecemos pela sua leitura e esperamos vê-lo novamente em breve no nosso blog. Até a próxima!

.