Como Funciona o Encoder Rotativo

O encoder rotativo é um componente fundamental de diversos sistemas de automação e controle, desempenhando um papel crucial na medição de posição angular e velocidade de rotação de um eixo ou disco. Este artigo explora o funcionamento, os tipos, as aplicações e a manutenção desses dispositivos, proporcionando uma visão abrangente sobre sua importância e versatilidade em várias indústrias.

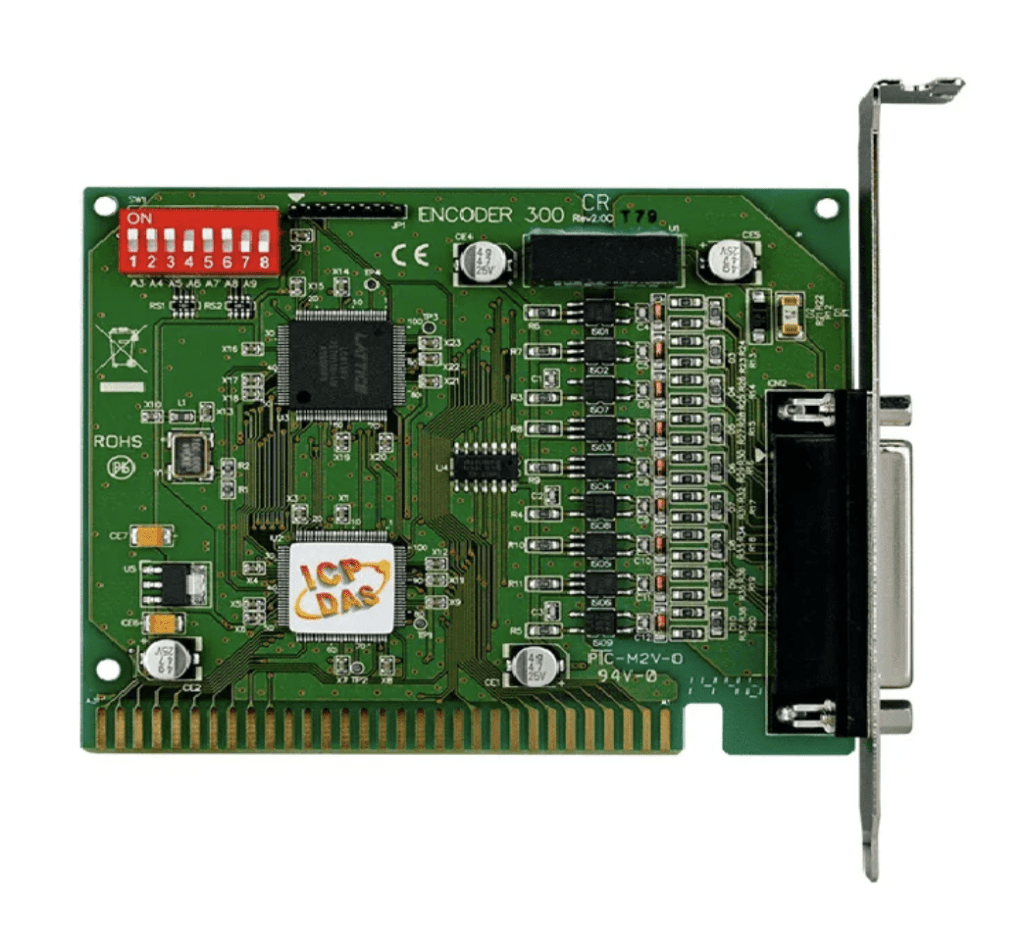

ENCODER-300 – Placa ISA para Leitura de Encoder 3 Eixos

Introdução ao Funcionamento do Encoder Rotativo

Os encoders rotativos, também conhecidos como codificadores rotativos, são dispositivos eletromecânicos que convertem o movimento angular de um eixo em sinais elétricos. Esses sinais podem ser usados para determinar a posição, a velocidade ou a direção de rotação de um objeto. O princípio básico por trás de um encoder é a geração de um sinal codificado que pode ser interpretado por um sistema de controle ou monitoramento.

A operação de um encoder rotativo começa com a rotação de um disco codificado, que está acoplado ao eixo cuja posição ou movimento se deseja medir. À medida que o disco gira, padrões ópticos, magnéticos ou mecânicos no disco interagem com sensores para produzir pulsos ou sinais elétricos.

Os sinais gerados pelos encoders são tipicamente em forma de ondas quadradas, que são fáceis de interpretar digitalmente. A frequência e a sequência desses pulsos permitem determinar com precisão a velocidade de rotação e a posição angular do eixo.

Princípios Básicos de um Encoder Rotativo

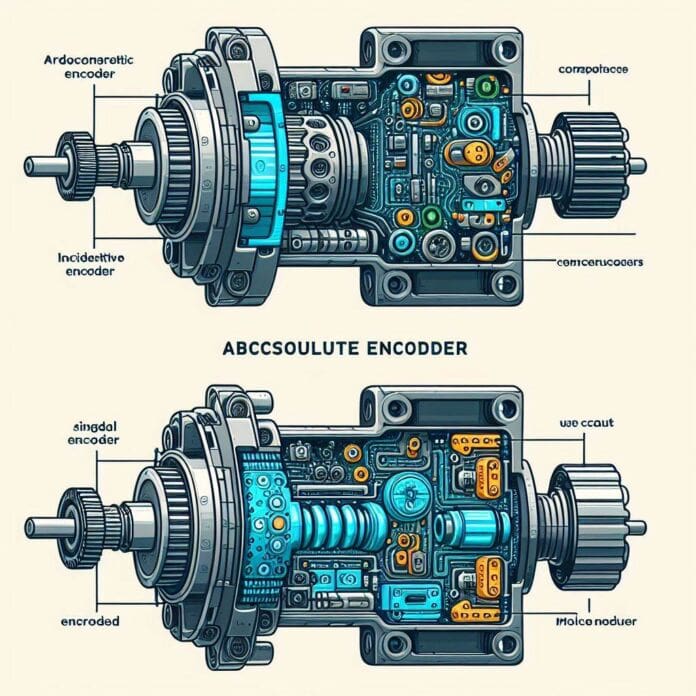

Encoder rotativo opera baseado em dois princípios fundamentais: a detecção incremental ou absoluta. Encoders incrementais fornecem informações sobre o movimento relativo, indicando quanto o eixo se moveu, mas não a posição exata. Já os encoders absolutos fornecem um código único para cada posição angular, permitindo que o sistema identifique a posição exata do eixo em qualquer momento.

A escolha entre um encoder incremental e um absoluto depende da aplicação específica e dos requisitos de precisão e custo. Encoders incrementais são geralmente mais simples e menos caros, enquanto os absolutos oferecem maior precisão e confiabilidade, especialmente em aplicações que requerem uma referência de posição clara após uma interrupção de energia.

Os encoders utilizam diferentes métodos para detectar o movimento do disco codificado, incluindo métodos ópticos, magnéticos e capacitivos. Cada método tem suas vantagens e limitações em termos de precisão, ambiente de operação e custo.

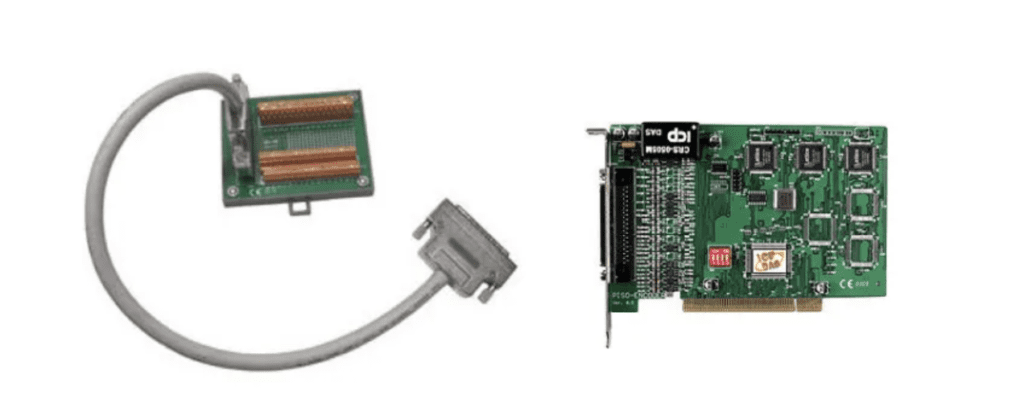

PISO-ENCODER300 – Placa PCI para Leitura de Encoder 3 Eixos, 8 Saídas Digital Isoladas

Tipos de Encoders Rotativos e Suas Aplicações

Existem diversos tipos de encoders rotativos, cada um adequado para diferentes aplicações. Encoders ópticos, por exemplo, são muito precisos e usados em ambientes controlados onde a precisão é crucial. Eles funcionam detectando passagens de luz através de fendas em um disco codificado, mas são sensíveis a poeira e sujeira.

Encoders magnéticos, por outro lado, são mais robustos e podem operar em ambientes mais hostis. Eles detectam mudanças no campo magnético gerado por um disco codificado. São ideais para aplicações industriais pesadas, onde a exposição a sujeira, poeira e vibrações é comum.

Encoders capacitivos combinam elementos dos tipos ópticos e magnéticos, oferecendo boa resistência a ambientes sujos, ao mesmo tempo que mantêm uma boa precisão. Eles são uma escolha popular em aplicações automotivas e em sistemas de controle de movimento.

Componentes Internos do Encoder Rotativo

O coração de um encoder rotativo é o disco codificado, que pode ser impresso com padrões ópticos, incrustado com ímãs ou tratado para propriedades capacitivas. Este disco gira em conjunto com o movimento do eixo, e sua codificação específica é fundamental para o tipo de sinal que o encoder irá gerar.

Além do disco codificado, um encoder rotativo típico também inclui um conjunto de sensores que detectam a passagem dos padrões codificados. Estes podem ser sensores ópticos, magnéticos ou capacitivos, dependendo do tipo de encoder.

A carcaça do encoder protege os componentes internos e garante que o dispositivo possa operar em diferentes ambientes industriais. A robustez da carcaça é especialmente importante em aplicações industriais, onde o encoder pode estar sujeito a vibrações, impactos e contaminação.

Como o Encoder Rotativo Gera Sinais

Quando o disco codificado dentro do encoder rotativo gira, ele passa pelos sensores que detectam os padrões específicos. Essa detecção é convertida em sinais elétricos, geralmente pulsos digitais, que são então enviados para um controlador ou computador.

A frequência dos pulsos gerados é diretamente proporcional à velocidade de rotação do eixo. Assim, ao medir a frequência desses pulsos, é possível determinar a velocidade com que o eixo está se movendo. Além disso, a contagem desses pulsos pode indicar o quanto o eixo girou.

Em encoders absolutos, cada posição do eixo corresponde a um padrão único de sinal, permitindo que o sistema identifique a posição exata do eixo em qualquer ponto no tempo, sem necessidade de referência ou movimento inicial.

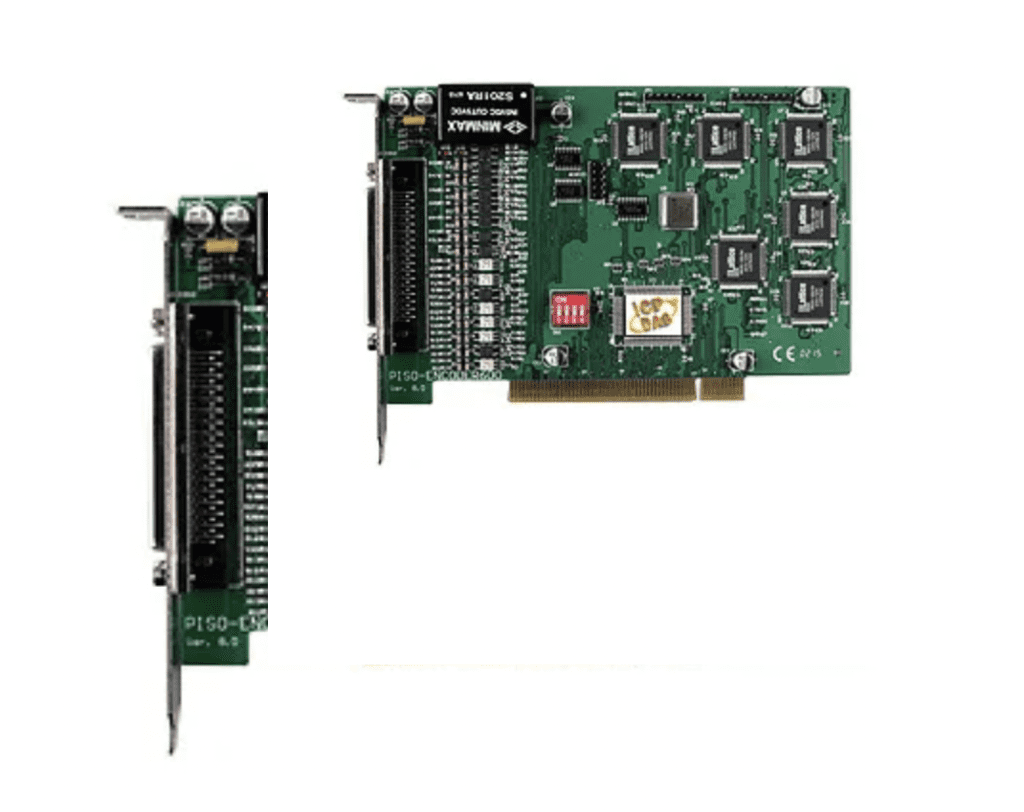

PISO-ENCODER600 – Placa PCI para Leitura de ENCODER 6 Eixos, 8 Saídas Digital Isoladas

Interpretação dos Sinais do Encoder Rotativo

A interpretação dos sinais de um encoder é crucial para a precisão do sistema de medição. Em sistemas com encoders incrementais, os pulsos são contados desde um ponto de referência para determinar a posição. Se o sistema for desligado, essa contagem é perdida, e o sistema precisa de um ponto de referência para recalibrar.

Em sistemas com encoders absolutos, cada posição do eixo é representada por um código binário único. Isso permite que o sistema identifique a posição exata do eixo mesmo após desligamentos, sem a necessidade de retorno a um ponto de referência.

Softwares de interpretação de sinais são usados para decodificar os sinais elétricos em dados úteis que podem ser exibidos ou utilizados para controle automático. A precisão na interpretação desses sinais é vital para o desempenho eficaz do sistema.

Aplicação Prática do Encoder Rotativo

Encoder rotativo são usados em uma vasta gama de aplicações industriais e comerciais. Na indústria de manufatura, eles são essenciais para o controle de máquinas-ferramenta CNC, robótica e sistemas de automação, onde precisão e confiabilidade são cruciais.

No setor automotivo, o encoder rotativo é utilizado nos sistemas de controle de estabilidade e anti-bloqueio de freios (ABS). Eles fornecem feedback vital sobre a velocidade das rodas, ajudando a melhorar a segurança e a eficiência do veículo.

Encoders também são amplamente utilizados em aplicações médicas, como em equipamentos de imagem por ressonância magnética (MRI) e em dispositivos de assistência robótica para cirurgias, onde a precisão na movimentação é fundamental para o sucesso dos procedimentos.

Manutenção do Encoder Rotativo

A manutenção regular é essencial para garantir a longevidade e a precisão dos encoders rotativos. Isso inclui a limpeza dos componentes internos, a verificação de conexões elétricas e a calibração dos sensores. A exposição a poeira, sujeira e umidade pode afetar a precisão dos encoders, especialmente os ópticos.

Problemas comuns em encoders incluem desgaste físico, interferência elétrica e acumulação de detritos nos discos codificados. A solução desses problemas geralmente envolve a limpeza ou substituição de componentes danificados e a recalibração do sistema.

Para diagnóstico de problemas, muitos encoders modernos incluem diagnósticos embutidos que podem alertar os usuários sobre falhas potenciais ou necessidades de manutenção. Esses recursos ajudam a reduzir o tempo de inatividade e a manter a eficiência operacional.

Conclusão

Encoders rotativos são componentes críticos em muitos sistemas modernos de controle e automação. Compreender seu funcionamento, tipos, aplicações e manutenção é essencial para otimizar seu uso e garantir a eficiência e segurança das operações. A escolha do tipo de encoder adequado e a manutenção regular são fundamentais para maximizar a vida útil e a funcionalidade desses dispositivos indispensáveis.

Agradecimento

Esperamos que você tenha gostado deste artigo.

Se você ficou com alguma dúvida ou quer saber mais sobre esse assunto, deixe um comentário no nosso blog ou no nosso fórum de discussões.

Nossa engenharia terá o maior prazer em responder ao seu e-mail as suas perguntas e ajudá-lo a entender melhor esse tema.

Também gostaríamos de saber a sua opinião sobre este texto. Você o achou informativo, didático e envolvente? Você aprendeu algo novo com ele? Você tem alguma sugestão de melhoria ou de outro tópico que você gostaria de ver no nosso blog?

Sua participação é muito importante para nós, pois nos ajuda a melhorar a qualidade dos nossos conteúdos e a atender as suas necessidades e expectativas. Por isso, não deixe de nos enviar o seu feedback.

Agradecemos pela sua leitura e esperamos vê-lo novamente em breve no nosso blog. Até a próxima!