Integração do Linux com PLCs na Automação Industrial: Vantagens e Desafios

A automação industrial é um campo em constante evolução, buscando sempre mais eficiência, confiabilidade e flexibilidade nos processos de produção. Com o advento da Indústria 4.0, a integração entre diferentes plataformas e tecnologias tornou-se uma peça-chave para alcançar esses objetivos. Neste contexto, a integração do sistema operacional Linux com Controladores Lógicos Programáveis (PLCs) está abrindo um leque de novas possibilidades para a automação. Este artigo explora as vantagens, desafios e o futuro da união entre Linux e PLCs na automação industrial.

Integração Linux e PLCs

A integração entre o Linux e os PLCs representa um marco na automação industrial. Com o Linux sendo um sistema operacional de código aberto e altamente personalizável, sua adoção junto a PLCs permite a criação de sistemas robustos e adaptáveis às necessidades específicas de cada produção. Esta combinação beneficia de uma comunidade de desenvolvedores ativa, que constantemente contribui com melhorias e novas funcionalidades ao sistema operacional, as quais podem ser imediatamente aplicadas no contexto da automação.

A capacidade de comunicação entre o Linux e PLCs é facilitada por uma gama de interfaces e drivers que foram desenvolvidos ao longo dos anos. Esses componentes permitem que os PLCs sejam programados e gerenciados a partir de plataformas baseadas em Linux, oferecendo uma integração suave e eficaz. Além disso, a interoperabilidade que o Linux proporciona facilita a conexão de sistemas de PLCs com outros dispositivos e sistemas de TI, criando um ambiente de automação mais integrado e inteligente.

Por ser altamente configurável, o Linux permite que os engenheiros de automação ajustem o sistema operacional para atender às necessidades de desempenho, segurança e comunicação de suas aplicações de PLC. Desde a otimização do kernel para reduzir latências até o uso de ferramentas especializadas para garantir comunicações seguras, o Linux oferece uma plataforma poderosa para a construção de sistemas de controle avançados.

A integração entre Linux e PLCs também é impulsionada pelo suporte a uma vasta quantidade de linguagens de programação. Isso dá aos desenvolvedores a liberdade de escolher a melhor linguagem para cada projeto, além de permitir a reutilização de código existente, acelerando o desenvolvimento e reduzindo custos.

Benefícios da União Linux-PLC

O principal benefício da integração entre Linux e PLCs é a capacidade de criar sistemas de controle mais flexíveis e poderosos. Com o Linux, os PLCs ganham acesso a ferramentas de software avançadas, bibliotecas e funcionalidades que não são típicas em ambientes de automação tradicionais. Isso se traduz em maior adaptabilidade e inteligência nas soluções de automação, o que é essencial em um mercado que exige personalização e agilidade.

Outro benefício significativo é a redução de custos. O Linux, sendo um sistema operacional de código aberto, reduz as despesas com licenças de software e permite o uso de hardware menos custoso em comparação com soluções proprietárias. Além disso, a comunidade de código aberto fornece suporte e atualizações contínuas sem custos adicionais, o que diminui o total de propriedade (TCO) do sistema de automação.

A integração Linux-PLC também contribui para a melhoria da interoperabilidade entre sistemas. Com protocolos de comunicação padronizados e abertos, é mais fácil integrar PLCs com sistemas de informação empresariais (ERP), sistemas de execução de manufatura (MES) e outras tecnologias de automação, criando um ecossistema de produção coeso e eficiente.

Além disso, a união entre Linux e PLCs favorece a inovação. Com um sistema operacional que permite experimentação e adaptação rápida, as empresas podem testar novas ideias e implementar tecnologias emergentes, como aprendizado de máquina e análise de dados em tempo real, diretamente em seus processos de automação.

Protocolos de Comunicação Comuns

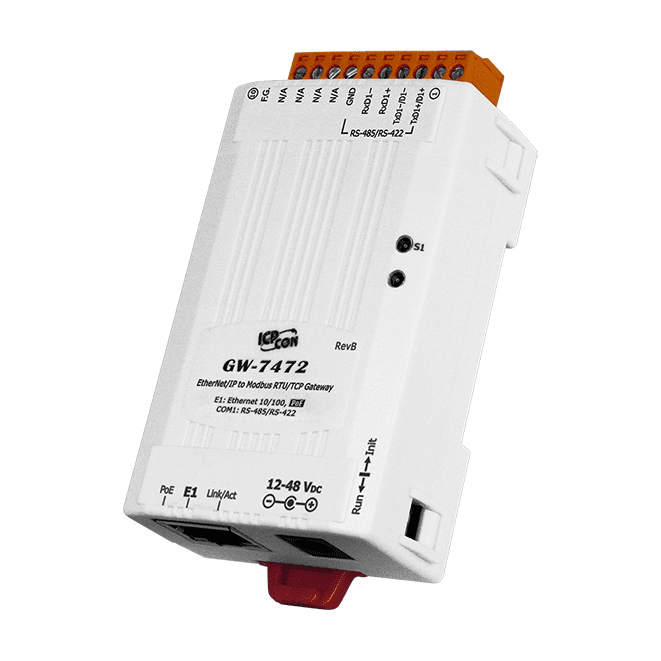

Para a integração efetiva entre Linux e PLCs, diferentes protocolos de comunicação são utilizados. Um dos mais comuns é o Modbus, um protocolo de comunicação serial que é amplamente aceito na indústria de automação devido à sua simplicidade e confiabilidade. Outro protocolo frequentemente usado é o OPC UA (Open Platform Communications Unified Architecture), que fornece um framework padrão para interoperabilidade de dados em automação industrial.

Além disso, protocolos baseados em Ethernet, como Profinet e Ethernet/IP, também são comumente adotados em ambientes que utilizam Linux e PLCs. Esses protocolos permitem uma comunicação rápida e eficiente entre dispositivos, além de facilitar a integração com redes industriais e corporativas.

O MQTT (Message Queuing Telemetry Transport) é outro protocolo que ganhou popularidade, especialmente em aplicações de Internet das Coisas (IoT) na automação. Sua natureza leve e baseada em publicação/assinatura torna-o ideal para a transferência de dados entre o PLC e sistemas Linux em ambientes com largura de banda limitada ou que requerem comunicações em tempo real.

O uso de protocolos abertos e padronizados é crucial para a integração bem-sucedida entre Linux e PLCs, pois assegura que diferentes dispositivos e sistemas possam se comunicar sem barreiras, facilitando a criação de soluções de automação mais complexas e interconectadas.

Casos de Sucesso em Automação

Diversas empresas ao redor do mundo já colhem os frutos da integração entre Linux e PLCs. Em casos de sucesso, é comum encontrar sistemas de automação que gerenciam complexas linhas de produção com eficiência aprimorada, graças à flexibilidade e robustez oferecida pela combinação do Linux com PLCs. Por exemplo, fabricantes de automóveis utilizam essa integração para adaptar rapidamente suas linhas de montagem a diferentes modelos de veículos, otimizando o uso de recursos e reduzindo tempos de inatividade.

Na indústria de alimentos e bebidas, a integração Linux-PLC permitiu a implementação de sistemas de monitoramento e controle em tempo real, que asseguram a qualidade e a segilidade dos produtos. A capacidade de integrar sensores e dispositivos de campo com análise de dados avançada resultou em processos mais eficientes e seguros.

A integração também encontrou espaço no setor de energia, onde sistemas baseados em Linux e PLCs são usados para gerenciar e otimizar a distribuição de energia elétrica. A confiabilidade e escalabilidade desses sistemas são essenciais para atender às demandas dinâmicas de energia e para integrar fontes renováveis ao grid com sucesso.

Em setores que exigem alto grau de personalização, como o farmacêutico, a integração oferece a capacidade de ajustar os processos de fabricação com precisão, garantindo que os padrões rigorosos de qualidade e conformidade sejam cumpridos. A flexibilidade do Linux, combinada com o controle proporcionado pelos PLCs, torna possível atender às necessidades específicas de cada medicamento produzido.

Ferramentas de Desenvolvimento Linux

Para maximizar os benefícios da integração Linux-PLC, é essencial dispor de ferramentas de desenvolvimento adequadas. O Eclipse, por exemplo, é um ambiente de desenvolvimento integrado (IDE) amplamente utilizado que suporta várias linguagens de programação e oferece plugins para desenvolvimento específico de automação. O CodeSys é outra ferramenta popular que fornece um ambiente de desenvolvimento para programação de PLCs compatível com o Linux.

Além disso, há uma série de bibliotecas e módulos de software disponíveis no ecossistema Linux que podem ser utilizados para facilitar a comunicação entre o sistema operacional e os PLCs. Bibliotecas como libmodbus fornecem funções prontas para uso que simplificam a implementação de protocolos de comunicação como o Modbus em aplicações Linux.

A comunidade open source também contribui com diversas ferramentas e utilitários que podem ser usados para testar, diagnosticar e monitorar a integração entre Linux e PLCs. Esses recursos são fundamentais para garantir que os sistemas de automação sejam confiáveis e eficientes, além de oferecerem a adaptabilidade necessária para atender a requisitos em constante mudança.

Ferramentas de virtualização e contêineres, como Docker e Kubernetes, também estão sendo cada vez mais adotadas em ambientes de automação. Essas tecnologias permitem a criação de ambientes isolados e replicáveis, facilitando o desenvolvimento, teste e implantação de aplicações de automação em diferentes sistemas e hardware.

Segurança na Integração Linux-PLC

A segurança é um aspecto crítico na integração entre Linux e PLCs, especialmente porque os sistemas de automação estão cada vez mais conectados. O Linux oferece uma série de recursos de segurança, como sistemas de firewall avançados e mecanismos de criptografia, que podem ser configurados para proteger as comunicações entre PLCs e o sistema operacional.

Além disso, as práticas de segurança devem incluir a gestão regular de patches e atualizações, aproveitando a natureza open source do Linux para manter o sistema seguro contra vulnerabilidades conhecidas. A utilização de sistemas de detecção e prevenção de intrusões também é recomendada para monitorar o tráfego de rede e identificar atividades suspeitas ou maliciosas.

O controle de acesso baseado em funções é outro componente importante da segurança na integração Linux-PLC. Isso assegura que apenas usuários autorizados possam acessar ou modificar o sistema de automação e os PLCs, reduzindo o risco de intervenções não autorizadas ou acidentais que possam comprometer o sistema.

Por fim, a adoção de práticas seguras de desenvolvimento de software, como a revisão de código e testes automatizados, é fundamental para garantir que as aplicações desenvolvidas no Linux para gerenciar os PLCs sejam robustas e livres de vulnerabilidades que possam ser exploradas por agentes mal-intencionados.

Desafios da Implementação

A integração entre Linux e PLCs, embora promissora, não está isenta de desafios. Um dos maiores obstáculos é a curva de aprendizado associada à adoção do Linux em ambientes tradicionalmente dominados por sistemas operacionais proprietários. Engenheiros e técnicos podem precisar de treinamento adicional para se familiarizarem com as nuances do Linux e das ferramentas de desenvolvimento associadas.

Outro desafio é a necessidade de garantir a compatibilidade entre o hardware do PLC e o sistema operacional Linux, o que pode exigir pesquisa e testes extensivos. Além disso, a integração de sistemas legados, muitas vezes construídos com tecnologias proprietárias, pode ser complexa e exigir soluções personalizadas.

A estabilidade e a confiabilidade do sistema também são preocupações significativas. Embora o Linux seja conhecido por sua robustez, a configuração e a manutenção inadequadas podem comprometer a operação contínua dos PLCs. É essencial garantir que as atualizações de software e as alterações no sistema sejam gerenciadas cuidadosamente para evitar interrupções na produção.

Finalmente, a integração exige uma abordagem holística à segurança, envolvendo não apenas a proteção do software e do hardware, mas também a conscientização e treinamento dos funcionários para práticas seguras de trabalho. A segurança deve ser incorporada ao projeto desde o início, o que pode demandar uma mudança de cultura e processos dentro da organização.

O Futuro da Automação com Linux

O futuro da automação industrial com a integração do Linux e PLCs é promissor e está alinhado com as tendências da Indústria 4.0. A demanda por sistemas mais inteligentes, conectados e flexíveis continuará a crescer, e a combinação do Linux com PLCs está bem posicionada para atender a essas necessidades. O Linux, com seu modelo de desenvolvimento colaborativo e rápido ciclo de inovação, continuará a trazer novas funcionalidades que podem ser aplicadas diretamente na automação.

A adoção de tecnologias emergentes, como Inteligência Artificial, Big Data e Internet das Coisas, será facilitada pela flexibilidade do Linux, permitindo que os sistemas de automação se tornem mais inteligentes e capazes de tomar decisões autônomas. Isso poderá levar a melhorias significativas em eficiência, qualidade e customização de produtos.

Além disso, a integração entre Linux e PLCs apoiará a criação de sistemas de automação mais sustentáveis, que podem otimizar o uso de recursos e reduzir o desperdício. À medida que as preocupações ambientais se tornam mais prementes, a capacidade de implementar soluções de automação ecoeficientes será cada vez mais valiosa.

Por fim, a colaboração entre a indústria e a comunidade de código aberto poderá acelerar a inovação e o desenvolvimento de novas soluções de automação. À medida que mais empresas reconhecem os benefícios da integração Linux-PLC, espera-se que essa colaboração se intensifique, conduzindo a automação industrial a um futuro mais aberto e interconectado.

Conclusão

Em resumo, a integração do Linux com PLCs é uma tendência que está transformando a automação industrial. Com benefícios que vão desde a redução de custos até a inovação acelerada, essa união promete atender às demandas de um mercado em constante mudança. Enfrentando desafios como a curva de aprendizado e a necessidade de segurança robusta, a integração Linux-PLC é uma estratégia que prepara a automação para um futuro inteligente e conectado. À medida que as indústrias buscam melhorar a eficiência e a adaptabilidade de seus sistemas de automação, a integração de Linux e PLCs continuará a abrir novas possibilidades e a moldar o futuro da manufatura.

Meta Descrição: Descubra como a integração do Linux com PLCs está revolucionando a automação industrial, abrindo novas possibilidades para eficiência e inovação.

Palavras-chave: Integração Linux-PLC, automação industrial, Linux, PLC, Indústria 4.0, código aberto, protocolos de comunicação, segurança em automação.

Produtos relacionados:

LinPAC-5000 – Controlador Linux