Introdução ao switch Ethernet IEC 61850-3

O switch Ethernet IEC 61850-3 é um dispositivo de rede altamente confiável e robusto projetado especificamente para atender às necessidades da indústria de automação de subestações elétricas. Ele é baseado no padrão IEC 61850-3, que é um padrão internacional para comunicação e controle de sistemas elétricos de potência. O switch Ethernet IEC 61850-3 oferece uma ampla gama de recursos e funcionalidades avançadas que o tornam ideal para aplicações críticas em ambientes industriais exigentes.

Benefícios e aplicações do switch Ethernet IEC 61850-3

O switch Ethernet IEC 61850-3 oferece uma série de benefícios significativos em comparação com switches de rede convencionais. Ele é projetado para operar em ambientes adversos, suportando condições extremas de temperatura, umidade, vibração e interferência eletromagnética. Além disso, o switch Ethernet IEC 61850-3 possui uma arquitetura de rede redundante que garante alta disponibilidade e confiabilidade. Isso é especialmente importante em aplicações críticas, como subestações elétricas, onde qualquer interrupção na comunicação pode ter consequências graves.

O switch Ethernet IEC 61850-3 é amplamente utilizado em uma variedade de aplicações na indústria de automação de subestações elétricas. Ele é usado para conectar dispositivos de automação, como relés de proteção, controladores e medidores, permitindo a comunicação e o controle eficientes desses dispositivos. Além disso, o switch Ethernet IEC 61850-3 é usado para implementar redes de comunicação seguras e confiáveis em subestações elétricas, garantindo o monitoramento e controle efetivo da infraestrutura elétrica. Sua ampla gama de recursos e funcionalidades tornam o switch Ethernet IEC 61850-3 adequado para aplicações em ambientes industriais críticos, como usinas de energia, redes de distribuição e instalações de geração renovável.

RES-P9242GCL-HV – Switch Ethernet Industrial Gerenciável IEC 61850-3 e IEEE 1613 com 26 Portas

Componentes e arquitetura do switch Ethernet IEC 61850-3

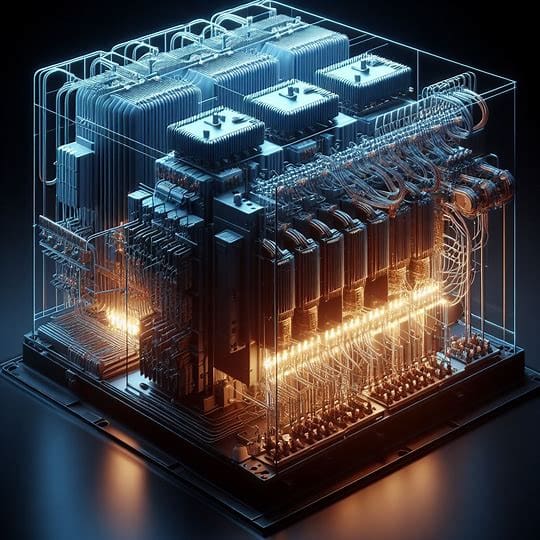

O switch Ethernet IEC 61850-3 é composto por vários componentes essenciais que trabalham juntos para fornecer uma operação confiável e eficiente. O coração do switch Ethernet IEC 61850-3 é o seu processador, que gerencia todas as funções e operações do switch. Ele também é responsável por executar os protocolos de comunicação necessários para suportar a rede Ethernet.

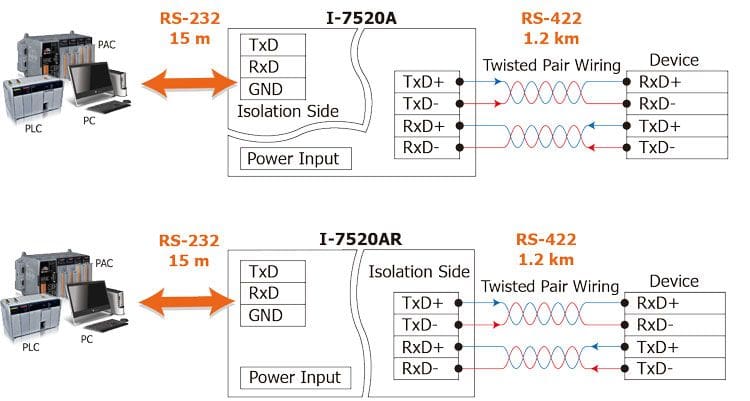

Além do processador, o switch Ethernet IEC 61850-3 também possui interfaces de rede, que são usadas para conectar dispositivos de automação e outros componentes da rede. Essas interfaces podem ser do tipo cabo de cobre ou fibra óptica, dependendo dos requisitos de comunicação da aplicação.

A arquitetura do switch Ethernet IEC 61850-3 também inclui recursos de gerenciamento e monitoramento. Isso permite que os administradores de rede monitorem o desempenho do switch, gerenciem o tráfego de dados e realizem a manutenção necessária. Esses recursos são essenciais para garantir que a rede esteja operando de maneira eficiente e confiável.

Funcionalidades avançadas do switch Ethernet IEC 61850-3

O switch Ethernet IEC 61850-3 é conhecido por suas funcionalidades avançadas que o tornam uma escolha ideal para aplicações críticas. Uma das funcionalidades mais importantes é a capacidade de suportar o padrão IEC 61850, que é amplamente utilizado na indústria de automação de subestações elétricas. Isso permite que o switch Ethernet IEC 61850-3 se integre perfeitamente a outros dispositivos e sistemas da subestação, proporcionando uma comunicação eficiente e confiável.

Além disso, o switch Ethernet IEC 61850-3 possui recursos de gerenciamento de rede avançados. Isso inclui recursos como VLANs (Virtual LANs), que permitem segmentar a rede em grupos lógicos para melhorar a eficiência e a segurança. O switch Ethernet IEC 61850-3 também suporta recursos de qualidade de serviço, como priorização de tráfego e controle de largura de banda, para garantir que os dados críticos sejam transmitidos de maneira confiável e sem atrasos.

Outra funcionalidade avançada do switch Ethernet IEC 61850-3 é a capacidade de suportar recursos de redundância de rede. Isso inclui recursos como a tecnologia de anel de fibra óptica, que permite que a rede se adapte automaticamente a falhas de comunicação, garantindo alta disponibilidade e confiabilidade.

Configuração e instalação do switch Ethernet IEC 61850-3

A configuração e instalação do switch Ethernet IEC 61850-3 podem variar dependendo do fabricante e modelo específico do switch. No entanto, a maioria dos switches Ethernet IEC 61850-3 segue um processo semelhante.

O primeiro passo na configuração e instalação do switch Ethernet IEC 61850-3 é determinar os requisitos de rede e as necessidades específicas da aplicação. Isso envolve a identificação dos dispositivos que serão conectados ao switch, a definição dos requisitos de largura de banda e a determinação da topologia de rede adequada.

Uma vez que os requisitos de rede tenham sido determinados, o próximo passo é a configuração do switch Ethernet IEC 61850-3. Isso inclui a configuração das interfaces de rede, como a atribuição de endereços IP e a definição dos parâmetros de comunicação. Também envolve a configuração de recursos avançados, como VLANs e qualidade de serviço, de acordo com os requisitos da aplicação.

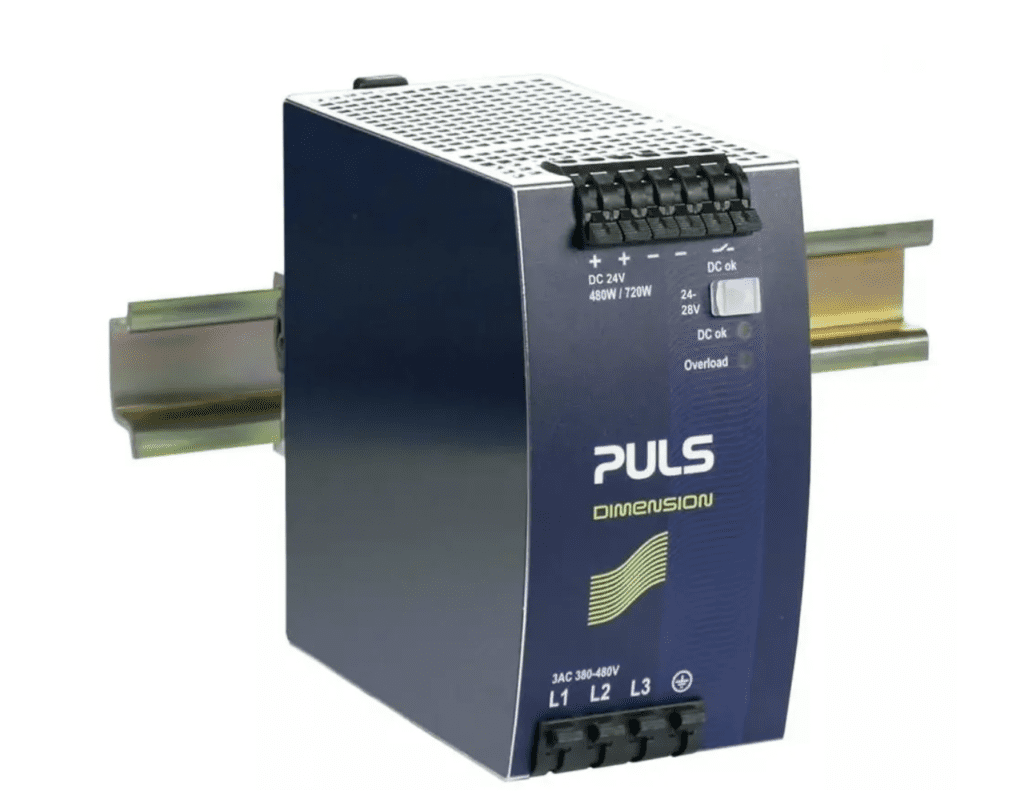

Após a configuração do switch Ethernet IEC 61850-3, o próximo passo é a instalação física do switch. Isso envolve a montagem do switch em um gabinete ou rack adequado e a conexão dos cabos de rede aos dispositivos de automação e às interfaces do switch. Também é importante garantir que o switch esteja instalado em um ambiente adequado, livre de poeira, umidade e outras condições adversas.

Uma vez que o switch Ethernet IEC 61850-3 tenha sido configurado e instalado, é importante realizar testes e verificações para garantir que a rede esteja funcionando corretamente. Isso pode envolver a realização de testes de conectividade, testes de desempenho e testes de redundância para garantir que todos os dispositivos estejam se comunicando corretamente e que a rede esteja operando de maneira eficiente e confiável.

RGS-P9000-HV_US – Switch Ethernet Gerenciável Modular, Certificação para Subestações IEC 61850-3/IEEE 1613

Padrões e conformidade do switch Ethernet IEC 61850-3

O switch Ethernet IEC é projetado para atender aos requisitos do padrão IEC, que é um padrão internacional para comunicação e controle de sistemas elétricos de potência. Esse padrão estabelece os requisitos técnicos e funcionais para dispositivos de comunicação em subestações elétricas.

Além disso o switch Ethernet IEC 61850-3 também pode ser projetado para atender a outros padrões e regulamentos relevantes, como os padrões IEEE 802.3 e IEEE 1613, que são padrões para redes Ethernet industriais. Isso garante que o switch Ethernet IEC 61850-3 seja compatível com outros dispositivos e sistemas de rede e atenda aos requisitos de interoperabilidade.

A conformidade com esses padrões e regulamentos é importante porque garante que o switch Ethernet IEC 61850-3 atenda aos requisitos técnicos e funcionais necessários para operar em ambientes industriais críticos. Isso também garante que o switch Ethernet IEC 61850-3 seja compatível com outros dispositivos e sistemas de rede, permitindo a integração perfeita e a comunicação eficiente.

Vantagens do switch Ethernet para a indústria

O switch Ethernet IEC 61850-3 oferece uma série de vantagens significativas para a indústria de automação de subestações elétricas. Uma das principais vantagens é a confiabilidade e robustez do switch. Ele é projetado para operar em ambientes adversos, suportando condições extremas de temperatura, umidade, vibração e interferência eletromagnética. Isso garante que o switch Ethernet IEC 61850-3 possa lidar com as demandas rigorosas de ambientes industriais críticos.

Além disso, o switch Ethernet oferece alta disponibilidade e confiabilidade devido à sua arquitetura de rede redundante. Isso significa que, mesmo em caso de falha em uma parte da rede, o switch Ethernet IEC 61850-3 pode continuar operando e garantir a comunicação e o controle eficientes dos dispositivos de automação. Isso é especialmente importante em aplicações críticas, como subestações elétricas, onde qualquer interrupção na comunicação pode ter consequências graves.

Outra vantagem do switch IEC 61850-3 é a sua capacidade de suportar o padrão IEC 61850, que é amplamente utilizado na indústria de automação de subestações elétricas. Isso permite que o switch IEC 61850-3 se integre perfeitamente a outros dispositivos e sistemas da subestação, proporcionando uma comunicação eficiente e confiável. Isso facilita a implementação de redes de comunicação seguras e confiáveis em subestações elétricas, garantindo o monitoramento e controle efetivo da infraestrutura elétrica.

Considerações de segurança do switch Ethernet IEC 61850-3

A segurança é uma consideração importante ao utilizar o switch Ethernet IEC 61850-3 em ambientes industriais críticos. Como o switch Ethernet IEC 61850-3 é usado para conectar dispositivos de automação e outros componentes da rede, é essencial garantir que a comunicação e o controle sejam seguros.

Uma das medidas de segurança mais importantes ao usar o switch Ethernet IEC 61850-3 é o uso de criptografia. A criptografia protege os dados transmitidos na rede, garantindo que eles não possam ser interceptados ou alterados por pessoas não autorizadas. O switch Ethernet IEC 61850-3 deve suportar protocolos de criptografia robustos e garantir que as chaves de criptografia sejam armazenadas de maneira segura.

Além disso, é importante implementar medidas de autenticação para garantir que apenas dispositivos e usuários autorizados possam acessar e controlar a rede. Isso pode envolver o uso de senhas seguras, chaves de autenticação ou certificados digitais para verificar a identidade dos dispositivos e usuários.

Outra consideração importante de segurança ao usar o switch Ethernet IEC 61850-3 é a detecção e prevenção de intrusões. Isso envolve a implementação de firewalls e sistemas de detecção de intrusão para monitorar a rede em busca de atividades suspeitas e prevenir ataques cibernéticos.

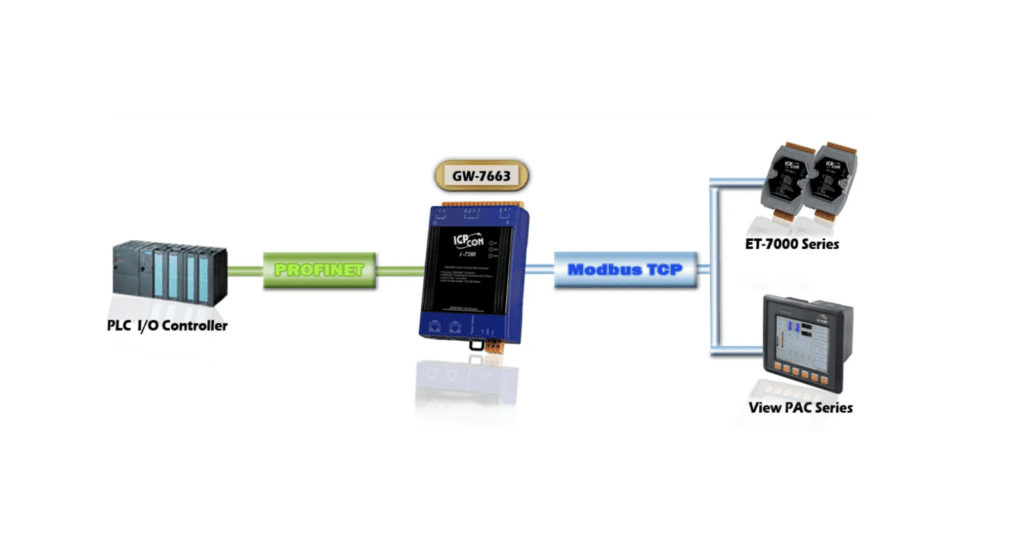

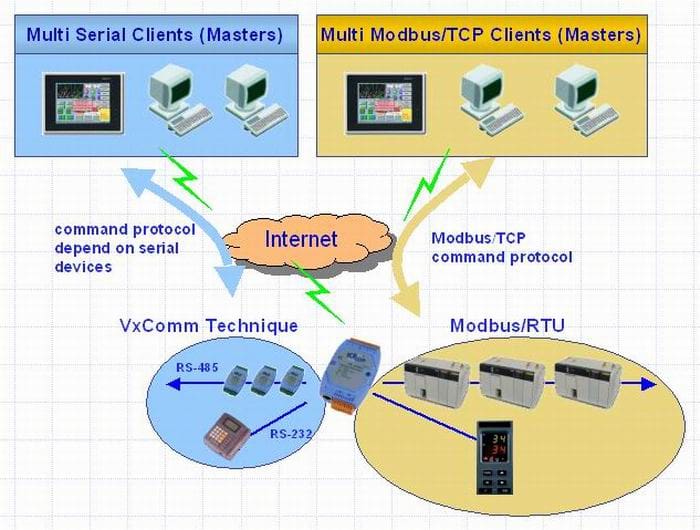

IEC850-211-S – Gateway Modbus TCP para IEC-61850

Conclusão

O switch Ethernet IEC 61850-3 é um dispositivo de rede altamente confiável e robusto projetado especificamente para atender às necessidades da indústria de automação de subestações elétricas. Ele oferece uma ampla gama de recursos e funcionalidades avançadas que o tornam ideal para aplicações críticas em ambientes industriais exigentes. Com sua arquitetura de rede redundante, capacidade de suportar o padrão IEC 61850 e recursos avançados de gerenciamento e segurança, o switch Ethernet IEC 61850-3 é a escolha ideal para garantir uma comunicação eficiente e confiável em subestações elétricas.

Agradecimento

Esperamos que você tenha gostado deste artigo.

Se você ficou com alguma dúvida ou quer saber mais sobre esse assunto, deixe um comentário no nosso blog ou no nosso fórum de discussões.

Nossa engenharia terá o maior prazer em responder ao seu e-mail as suas perguntas e ajudá-lo a entender melhor esse tema.

Também gostaríamos de saber a sua opinião sobre este texto. Você o achou informativo, didático e envolvente? Você aprendeu algo novo com ele? Você tem alguma sugestão de melhoria ou de outro tópico que você gostaria de ver no nosso blog?

Sua participação é muito importante para nós, pois nos ajuda a melhorar a qualidade dos nossos conteúdos e a atender as suas necessidades e expectativas. Por isso, não deixe de nos enviar o seu feedback.

Agradecemos pela sua leitura e esperamos vê-lo novamente em breve no nosso blog. Até a próxima! 😊

Referências externas: