Evolução, Benefícios e Desafios

Com o avanço da tecnologia e a crescente necessidade de aumentar a eficiência e a produtividade na indústria, o Machine Learning e a Inteligência Artificial (IA) têm se tornado tópicos cada vez mais relevantes na automação industrial. O Machine Learning é uma área da IA que permite que os computadores aprendam e melhorem seu desempenho por meio da análise de dados e padrões, sem a necessidade de programação específica.

Na automação industrial, o Machine Learning pode trazer uma série de benefícios, como otimização de processos, redução de custos e aumento da eficiência operacional. No entanto, sua implementação também apresenta desafios que precisam ser enfrentados. Neste artigo, discutiremos a visão do Machine Learning e da IA na automação industrial, abordando sua evolução, benefícios, desafios, exemplos de aplicações, tendências futuras e o papel dos profissionais nessa área.

O que é Machine Learning?

Machine Learning, ou Aprendizado de Máquina, é uma técnica da Inteligência Artificial que envolve o desenvolvimento de algoritmos capazes de aprender e tomar decisões com base em dados. Diferentemente dos programas tradicionais, que são codificados com instruções específicas, o Machine Learning permite que os computadores aprendam a partir de exemplos e experiências anteriores, identificando padrões e tomando decisões sem a necessidade de programação explícita.

Essa capacidade de aprendizado automático é possível graças à utilização de modelos estatísticos e algoritmos complexos que são capazes de analisar grandes quantidades de dados de forma rápida e eficiente.

Existem diferentes tipos de algoritmos de Machine Learning, cada um adequado para um determinado tipo de problema. Algoritmos de aprendizado supervisionado são utilizados quando se tem um conjunto de dados rotulados, permitindo que o algoritmo aprenda a fazer previsões ou classificações com base nesses rótulos.

Já os algoritmos de aprendizado não supervisionado são utilizados quando não se tem um conjunto de dados rotulados, permitindo que o algoritmo encontre padrões e estruturas nos dados por conta própria. Além disso, existem também os algoritmos de aprendizado por reforço, que envolvem o treinamento de um modelo para tomar decisões em um ambiente dinâmico, recebendo feedback e recompensas.

O Machine Learning tem sido amplamente utilizado em diversos setores, desde a medicina e a financeira até a indústria automobilística e a de entretenimento. Na automação industrial, o Machine Learning desempenha um papel fundamental na otimização de processos e no aumento da eficiência operacional.

A evolução da AI na Automação Industrial

A Inteligência Artificial tem desempenhado um papel cada vez mais importante na automação industrial ao longo dos anos. Inicialmente, as aplicações de IA na indústria se concentravam em tarefas repetitivas e de baixa complexidade, como controle de processos e manutenção preditiva. Com o desenvolvimento de técnicas mais avançadas de Machine Learning, no entanto, as aplicações de IA na automação industrial se tornaram mais sofisticadas e abrangentes.

Uma das principais evoluções da IA na automação industrial foi o surgimento do conceito de fábricas inteligentes, onde máquinas e sistemas são capazes de se comunicar e cooperar entre si, otimizando a produção e minimizando o tempo de inatividade. A implementação de algoritmos de Machine Learning nessas fábricas inteligentes permite a análise em tempo real de grandes volumes de dados, identificando padrões e anomalias que podem ser utilizados para aprimorar os processos de produção.

Além disso, a IA também tem sido aplicada no monitoramento e controle de equipamentos, permitindo a detecção precoce de falhas e a realização de manutenção preditiva. Com a utilização de sensores e algoritmos de Machine Learning, é possível prever quando um equipamento está prestes a falhar, permitindo a sua manutenção antes que ocorra uma parada não planejada. Isso reduz o tempo de inatividade e os custos de manutenção, além de aumentar a vida útil dos equipamentos.

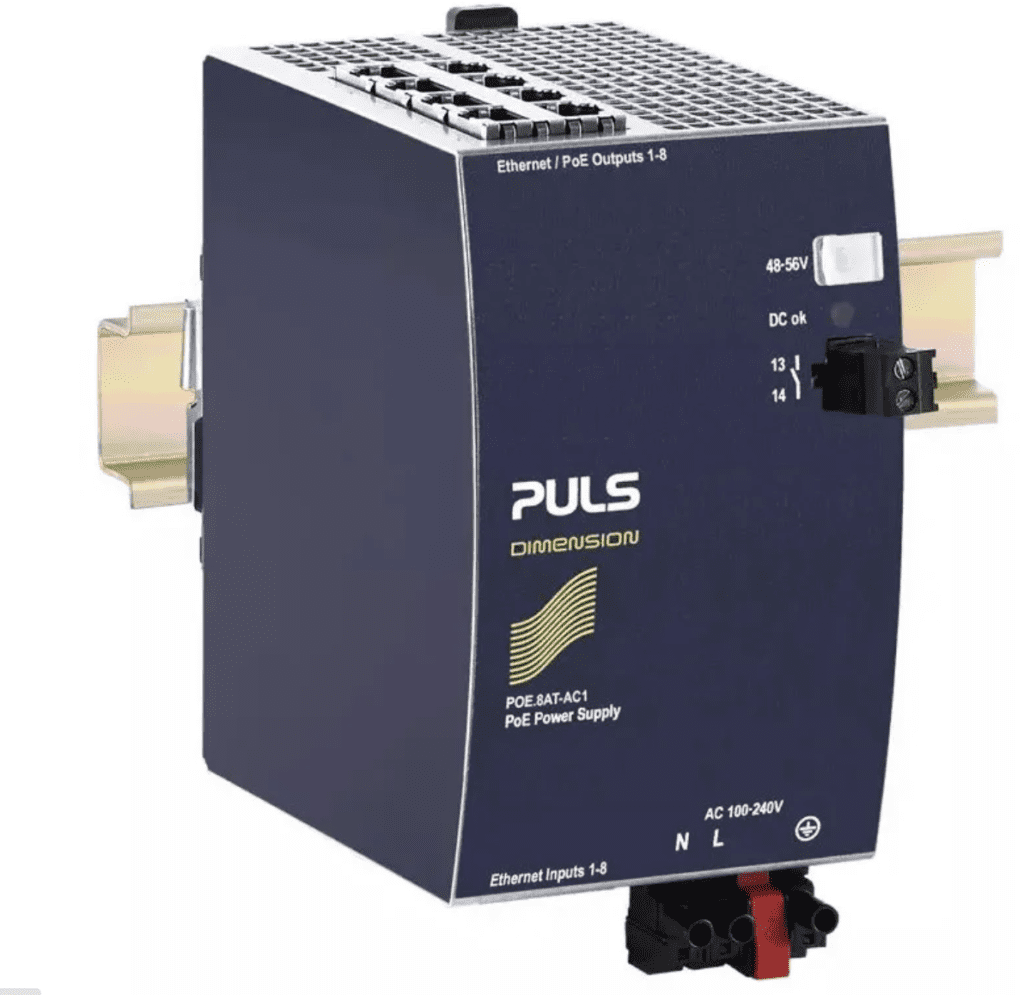

LRM-7069 – Módulo RS-485 Modbus RTU e DCON, Relés Potência, 4 Form A, 4 Form C, Isolação 3750VDC

Benefícios da aplicação de Machine Learning na Indústria

A aplicação de Machine Learning na indústria traz uma série de benefícios significativos, tanto em termos de eficiência operacional quanto de redução de custos. Alguns desses benefícios incluem:

Otimização de processos:

O Machine Learning permite a análise em tempo real de grandes volumes de dados, identificando padrões e anomalias que podem ser utilizados para otimizar os processos de produção. Com isso, é possível reduzir o tempo de ciclo, minimizar o desperdício e aumentar a qualidade dos produtos.

Redução de custos:

A implementação de técnicas de Machine Learning na automação industrial pode levar a uma redução significativa nos custos de produção. Por exemplo, a manutenção preditiva permite a detecção precoce de falhas e a realização de manutenção antes que ocorra uma parada não planejada, reduzindo os custos de reparo e substituição de equipamentos.

Aumento da segurança:

A IA pode ser utilizada na automação industrial para monitorar e controlar equipamentos em tempo real, identificando riscos e tomando medidas preventivas para evitar acidentes de trabalho. Além disso, a utilização de robôs autônomos pode reduzir a exposição dos trabalhadores a ambientes perigosos ou tarefas repetitivas e monótonas.

Melhoria da tomada de decisão:

Com a utilização de técnicas de Machine Learning, é possível analisar grandes quantidades de dados e identificar padrões que podem ser utilizados para tomar decisões mais informadas e precisas. Isso pode ajudar na previsão de demanda, no planejamento da produção e na gestão de estoques, por exemplo.

Desafios da implementação de Machine Learning na Automação Industrial

Embora a implementação de Machine Learning na automação industrial traga uma série de benefícios, também apresenta desafios que precisam ser enfrentados. Alguns desses desafios incluem:

Disponibilidade de dados:

O Machine Learning depende de grandes volumes de dados para que os algoritmos possam aprender e tomar decisões. No entanto, nem sempre esses dados estão disponíveis ou são de qualidade suficiente. É importante garantir a disponibilidade e a qualidade dos dados para que os algoritmos possam funcionar corretamente.

Complexidade dos algoritmos:

Alguns algoritmos de Machine Learning são complexos e exigem conhecimentos avançados em matemática e estatística para serem implementados e interpretados corretamente. Além disso, a escolha do algoritmo correto para um determinado problema também pode ser um desafio.

Integração com sistemas existentes:

Na automação industrial, é comum que sistemas e equipamentos já estejam em operação. A integração do Machine Learning com esses sistemas existentes pode ser um desafio, exigindo adaptações e modificações para funcionar corretamente.

Segurança e privacidade dos dados:

A utilização de Machine Learning na automação industrial requer o compartilhamento e o processamento de grandes quantidades de dados. É importante garantir a segurança e a privacidade desses dados para evitar problemas de violação de dados e confidencialidade.

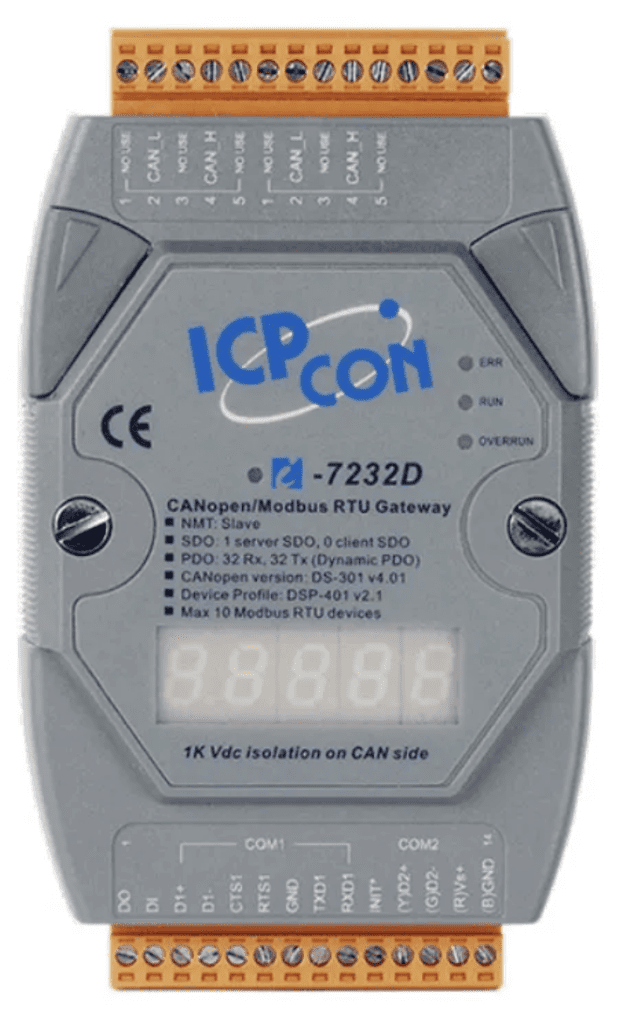

LRM-7067D – Módulo RS-485 Modbus e DCON, Saída Digital a Relé com Display

Exemplos de aplicações de Machine Learning na Indústria

O Machine Learning tem uma ampla gama de aplicações na indústria, ajudando a melhorar processos, aumentar a eficiência e reduzir custos. Alguns exemplos de aplicações de Machine Learning na indústria incluem:

Manutenção preditiva:

O Machine Learning pode ser utilizado para prever quando um equipamento está prestes a falhar, permitindo a realização de manutenção antes que ocorra uma parada não planejada. Isso reduz o tempo de inatividade e os custos de manutenção.

Controle de qualidade:

Algoritmos de Machine Learning podem ser utilizados para analisar imagens ou dados de sensores e identificar defeitos ou anomalias em produtos. Isso permite a detecção precoce de problemas de qualidade, evitando a produção de produtos defeituosos.

Previsão de demanda:

Com a utilização de técnicas de Machine Learning, é possível analisar dados históricos de vendas e outros fatores relevantes para prever a demanda futura. Isso pode ajudar na otimização do planejamento da produção e na gestão de estoques.

Otimização de processos:

Algoritmos de Machine Learning podem ser utilizados para otimizar processos de produção, identificando padrões e anomalias que podem ser utilizados para melhorar a eficiência e reduzir o desperdício.

Robótica autônoma:

A utilização de robôs autônomos na indústria permite a automação de tarefas repetitivas e monótonas, reduzindo a exposição dos trabalhadores a ambientes perigosos e aumentando a eficiência da produção.

Tendências futuras de Machine Learning na Automação Industrial

O Machine Learning é uma área em constante evolução, e novas tendências e tecnologias estão surgindo na automação industrial. Algumas das tendências futuras de Machine Learning na automação industrial incluem:

Edge Computing:

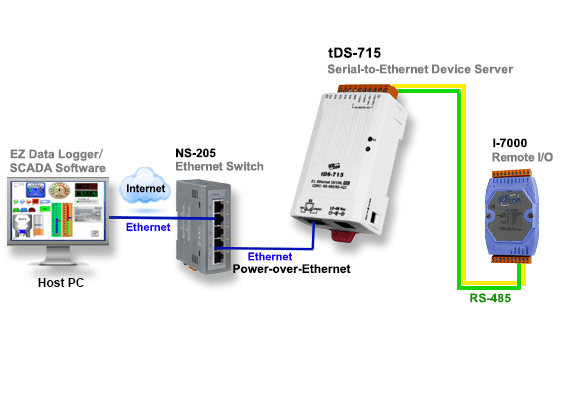

Com o aumento da utilização de sensores e dispositivos inteligentes na indústria, a capacidade de processar e analisar dados na borda da rede se torna cada vez mais importante. O Edge Computing permite que o processamento de dados seja feito mais próximo da fonte, reduzindo a latência e aumentando a eficiência.

Aprendizado por reforço:

O aprendizado por reforço é uma área do Machine Learning que envolve o treinamento de um modelo para tomar decisões em um ambiente dinâmico, recebendo feedback e recompensas. Essa abordagem pode ser aplicada na automação industrial para otimizar o controle de processos e a tomada de decisão.

Integração com Internet das Coisas (IoT):

A integração do Machine Learning com a Internet das Coisas (IoT) permite a coleta de dados em tempo real de sensores e dispositivos inteligentes, possibilitando a análise e o processamento desses dados para tomada de decisões. Isso pode ser aplicado em diversas áreas da automação industrial, como monitoramento de equipamentos e controle de processos.

Aprendizado federado:

O aprendizado federado é uma abordagem do Machine Learning que permite o treinamento de modelos em diferentes dispositivos ou locais, mantendo a privacidade dos dados. Essa técnica pode ser utilizada na automação industrial para permitir o compartilhamento de dados entre diferentes empresas ou fábricas, sem a necessidade de compartilhar dados sensíveis.

O papel dos profissionais de Machine Learning na Indústria

Com o aumento da aplicação de Machine Learning na automação industrial, surge a necessidade de profissionais qualificados nessa área. Os profissionais de Machine Learning na indústria desempenham um papel fundamental no desenvolvimento, implementação e manutenção de algoritmos de Machine Learning.

Esses profissionais devem ter um conhecimento sólido em matemática, estatística e programação, além de uma compreensão dos princípios e técnicas de Machine Learning. Eles devem ser capazes de analisar dados, identificar padrões e desenvolver algoritmos eficientes para resolver problemas específicos da indústria.

Além disso, os profissionais de Machine Learning na indústria também devem ter habilidades de comunicação e colaboração, uma vez que precisam trabalhar em equipe e interagir com outros profissionais, como engenheiros de automação e especialistas em domínio.

Conclusão

O Machine Learning e a Inteligência Artificial têm o potencial de revolucionar a automação industrial, trazendo uma série de benefícios significativos, como otimização de processos, redução de custos e aumento da eficiência operacional. No entanto, sua implementação também apresenta desafios que precisam ser superados, como a disponibilidade de dados, a complexidade dos algoritmos e a integração com sistemas existentes.

Com as tendências futuras de Machine Learning, como o Edge Computing, o aprendizado por reforço e a integração com a Internet das Coisas, espera-se que o papel do Machine Learning na automação industrial se torne cada vez mais importante.

Portanto, é essencial que os profissionais de Machine Learning na indústria estejam preparados para enfrentar os desafios e aproveitar as oportunidades oferecidas por essa tecnologia em constante evolução.

No geral, o Machine Learning e a Inteligência Artificial têm o potencial de transformar a automação industrial, tornando-a mais eficiente, segura e sustentável. É importante que as empresas e os profissionais estejam preparados para aproveitar ao máximo essa tecnologia, a fim de se manterem competitivos no mercado.

Agradecimento

Esperamos que você tenha gostado deste artigo.

Se você ficou com alguma dúvida ou quer saber mais sobre esse assunto, deixe um comentário no nosso blog ou no nosso fórum de discussões.

Nossa engenharia terá o maior prazer em responder ao seu e-mail as suas perguntas e ajudá-lo a entender melhor esse tema.

Também gostaríamos de saber a sua opinião sobre este texto. Você o achou informativo, didático e envolvente? Você aprendeu algo novo com ele? Você tem alguma sugestão de melhoria ou de outro tópico que você gostaria de ver no nosso blog?

Sua participação é muito importante para nós, pois nos ajuda a melhorar a qualidade dos nossos conteúdos e a atender as suas necessidades e expectativas. Por isso, não deixe de nos enviar o seu feedback.

Agradecemos pela sua leitura e esperamos vê-lo novamente em breve no nosso blog. Até a próxima! 😊

Referências externas: