Benefícios, Tecnologias e Desafios

A automação industrial é um dos pilares fundamentais da indústria 4.0, revolucionando a forma como as empresas produzem e fabricam seus produtos. Com o avanço da tecnologia, a automação tem se tornado cada vez mais presente nos processos de produção, trazendo maior eficiência, qualidade e redução de custos. Neste contexto, a fabricação aditiva, também conhecida como impressão 3D, tem se beneficiado significativamente da automação industrial. Neste artigo, exploraremos o papel da automação na fabricação aditiva, os benefícios que ela proporciona, as tecnologias utilizadas, os desafios enfrentados e as possíveis soluções.

Além disso, apresentaremos casos de sucesso e discutiremos o futuro da automação na fabricação aditiva e impressão 3D.

O papel da Automação na Fabricação Aditiva

A fabricação aditiva é um processo de produção que permite a criação de objetos tridimensionais a partir da deposição camada por camada de materiais. Essa tecnologia tem revolucionado diversos setores da indústria, como a medicina, aeroespacial, automotiva e de manufatura em geral. No entanto, a fabricação aditiva ainda enfrenta desafios em termos de produtividade, velocidade de impressão e qualidade final dos produtos.

É nesse contexto que a automação industrial desempenha um papel fundamental. Através da automação, é possível otimizar os processos de impressão, aumentar a eficiência, reduzir erros e garantir a consistência e qualidade dos produtos finais. A automação também permite a integração dos sistemas de fabricação aditiva com outros processos industriais, como o controle de estoque e a logística, proporcionando uma maior eficiência e integração no fluxo de produção.

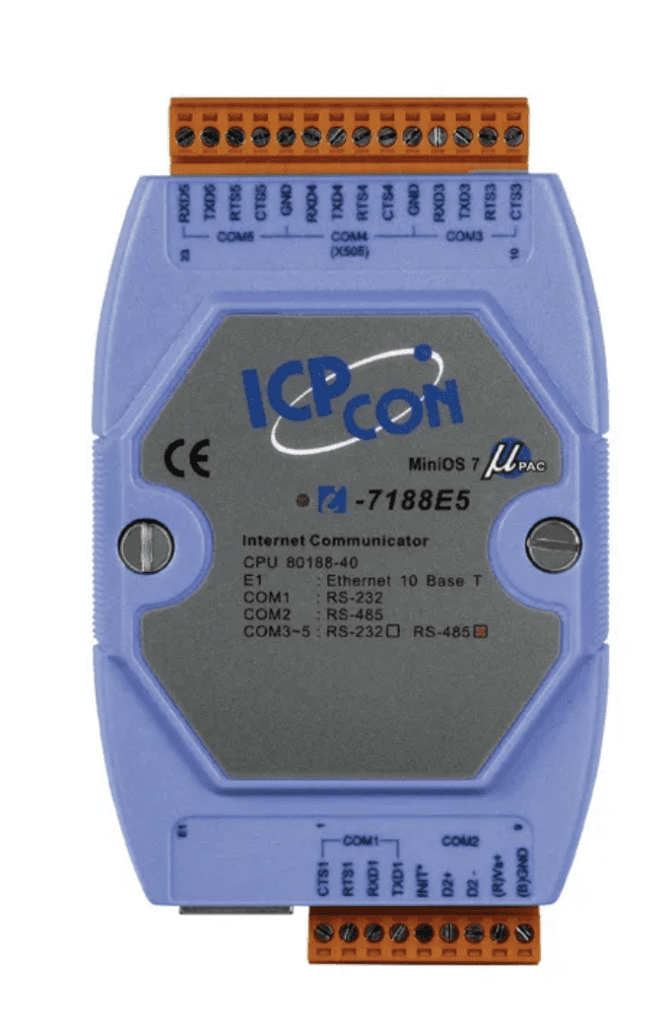

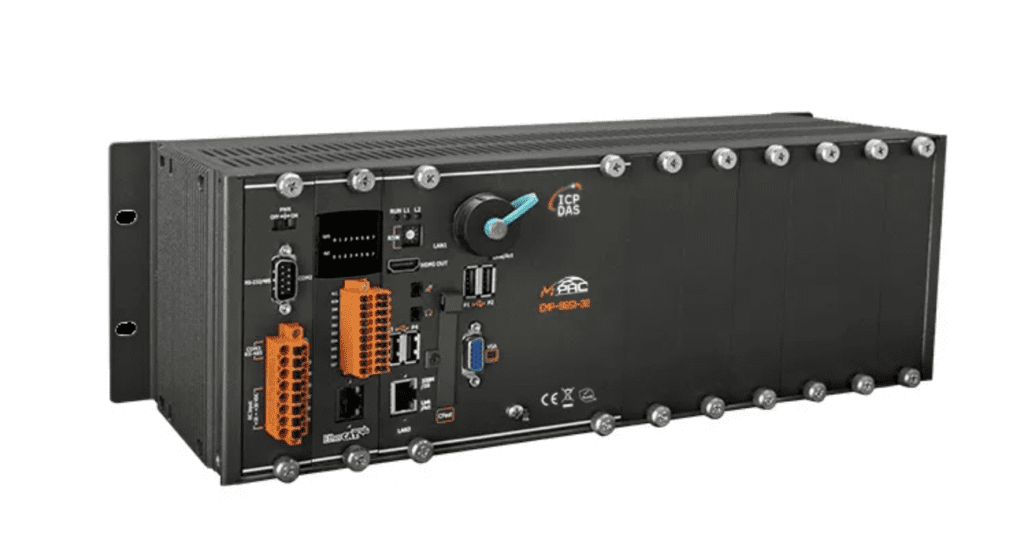

LRM-7069 – Módulo RS-485 Modbus RTU e DCON, Relés Potência, 4 Form A, 4 Form C, Isolação 3750VDC

Benefícios da Automação na Impressão 3D

A automação industrial na impressão 3D traz uma série de benefícios para as empresas que utilizam essa tecnologia. Um dos principais benefícios é a redução de custos. Com a automação, é possível diminuir o tempo de produção, o desperdício de material e os erros de impressão, resultando em uma redução significativa nos custos de produção. Além disso, a automação permite a produção em larga escala, tornando a impressão 3D uma opção viável para a fabricação em massa.

Outro benefício é a melhoria da qualidade dos produtos. A automação garante a consistência e precisão na impressão, resultando em produtos finais de alta qualidade e sem variações. Além disso, a automação facilita a personalização e customização dos produtos, permitindo a produção de peças únicas e sob medida para cada cliente.

Tecnologias de Automação utilizadas na Fabricação Aditiva

A automação industrial na fabricação aditiva envolve a utilização de diversas tecnologias para otimizar os processos de impressão 3D. Uma das tecnologias mais utilizadas é a robótica. Robôs industriais podem ser programados para realizar tarefas repetitivas e precisas, como a remoção de suportes de impressão, a aplicação de acabamentos e a inspeção de qualidade dos produtos.

Além disso, os robôs podem ser integrados com sistemas de visão computacional e inteligência artificial para realizar tarefas mais complexas, como a detecção de defeitos e a seleção automática de peças. Outra tecnologia importante é a automação de processos, que envolve a utilização de softwares e sistemas de controle para automatizar os processos de preparação de arquivos, configuração de impressoras, monitoramento de impressão e controle de qualidade. Esses sistemas permitem uma maior eficiência, velocidade e precisão nos processos de impressão 3D.

LR-7520 – Módulo Conversor Bi-direcional RS-232 para RS-485, Isolação 3000Vdc na RS-232

Desafios enfrentados na Automação Industrial da Impressão 3D

Apesar dos benefícios da automação industrial na impressão 3D, existem alguns desafios que precisam ser enfrentados. Um dos principais desafios é a falta de padronização dos processos e materiais. A impressão 3D envolve uma ampla variedade de tecnologias e materiais, o que dificulta a implementação de sistemas de automação que sejam compatíveis com todas as tecnologias e materiais disponíveis no mercado. Além disso, a automação também enfrenta desafios relacionados à velocidade de impressão e produtividade.

A impressão 3D ainda é um processo relativamente lento em comparação com outros métodos de fabricação, o que limita sua viabilidade para a produção em massa. Outro desafio é a falta de mão de obra qualificada. A implementação de sistemas de automação requer profissionais capacitados para programar, operar e manter os equipamentos, o que nem sempre é fácil de encontrar.

Possíveis soluções para a Automação na Fabricação Aditiva

Para superar os desafios da automação na fabricação aditiva, é necessário desenvolver soluções tecnológicas e estratégicas. Uma possível solução é a padronização dos processos e materiais. A criação de normas e diretrizes para a impressão 3D poderia facilitar a implementação de sistemas de automação e promover a interoperabilidade entre diferentes tecnologias e materiais. Além disso, é importante investir em pesquisa e desenvolvimento para aumentar a velocidade de impressão e a produtividade da impressão 3D.

Novas tecnologias, como a impressão em múltiplas camadas simultaneamente e a utilização de materiais mais rápidos de impressão, podem ajudar a acelerar o processo de fabricação. Outra solução é investir na capacitação da mão de obra. A formação de profissionais especializados em automação industrial e impressão 3D é essencial para garantir o sucesso da implementação de sistemas automatizados.

Casos de sucesso: Automação Industrial na Impressão 3D

Existem diversos casos de sucesso de automação industrial na impressão 3D ao redor do mundo. Uma empresa que se destaca nesse sentido é a HP, que adotou a automação em seus sistemas de impressão 3D para aumentar a produtividade e a eficiência. A HP utiliza robôs e sistemas de visão computacional para realizar tarefas como a remoção de suportes de impressão e a seleção automática de peças defeituosas. Essa automação permitiu à empresa aumentar sua capacidade de produção e reduzir os custos de fabricação.

Outro exemplo é a empresa alemã EOS, que desenvolveu um sistema de automação para a produção em massa de peças de metal através da impressão 3D. O sistema da EOS é capaz de realizar todas as etapas do processo, desde a preparação do pó metálico até a pós-processamento das peças. Essa automação permitiu à empresa oferecer uma solução competitiva para a indústria automotiva e aeroespacial.

LRM-7022-G – Módulo DAQ RS-485, Modbus RTU e DCON, 2 Saídas Analógicas

Futuro da Automação na Fabricação Aditiva e Impressão 3D

O futuro da automação na fabricação aditiva e impressão 3D é promissor. Com o avanço da tecnologia, novas soluções de automação estão sendo desenvolvidas e implementadas, o que permitirá um aumento ainda maior da eficiência e produtividade. A integração da impressão 3D com outras tecnologias, como a inteligência artificial e a internet das coisas, também promete trazer benefícios significativos.

Por exemplo, a utilização de sensores inteligentes pode permitir o monitoramento em tempo real dos processos de impressão, identificando problemas e ajustando automaticamente os parâmetros de impressão. Além disso, a automação industrial na impressão 3D também está avançando em direção à produção de peças cada vez maiores e mais complexas. Essas peças podem ser utilizadas em setores como a construção civil, a indústria naval e a energia renovável. Com todas essas evoluções, a automação na fabricação aditiva e impressão 3D tem o potencial de transformar completamente a forma como os produtos são fabricados e distribuídos.

Agradecimento

Esperamos que você tenha gostado deste artigo.

Se você ficou com alguma dúvida ou quer saber mais sobre esse assunto, deixe um comentário no nosso blog ou no nosso fórum de discussões.

Nossa engenharia terá o maior prazer em responder ao seu e-mail as suas perguntas e ajudá-lo a entender melhor esse tema.

Também gostaríamos de saber a sua opinião sobre este texto. Você o achou informativo, didático e envolvente? Você aprendeu algo novo com ele? Você tem alguma sugestão de melhoria ou de outro tópico que você gostaria de ver no nosso blog?

Sua participação é muito importante para nós, pois nos ajuda a melhorar a qualidade dos nossos conteúdos e a atender as suas necessidades e expectativas. Por isso, não deixe de nos enviar o seu feedback.

Agradecemos pela sua leitura e esperamos vê-lo novamente em breve no nosso blog. Até a próxima! 😊